以前の記事にてバックラッシュがもたらす精度への影響は説明しました。

まだ読んでいない人は下の関連記事をよく読んでおいてください。

前提としては隙間はあってはいけないということです。

今回は第一製造課で主力となっているSP機のX軸の設計上の欠陥とは何か?

ということですが。

隙間があってはいけない構造の中で、SPのX軸は何故かギヤをかませています。

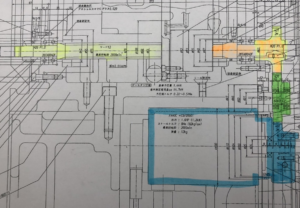

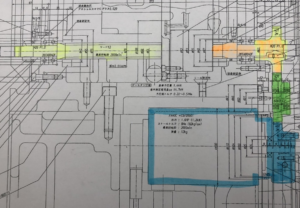

下の図が組み立て図と言われるものです。

青色がモーターです。

緑色がギヤです。

黄色がボールねじです。

つまり、SPのX軸は モーター>ギヤ伝達>ボールねじ という順に動力を伝えています。

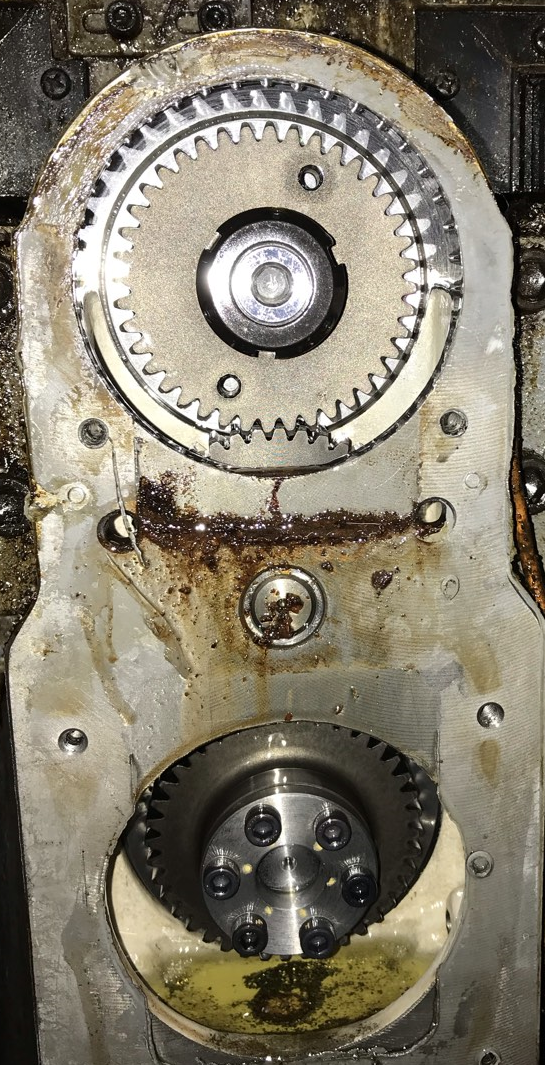

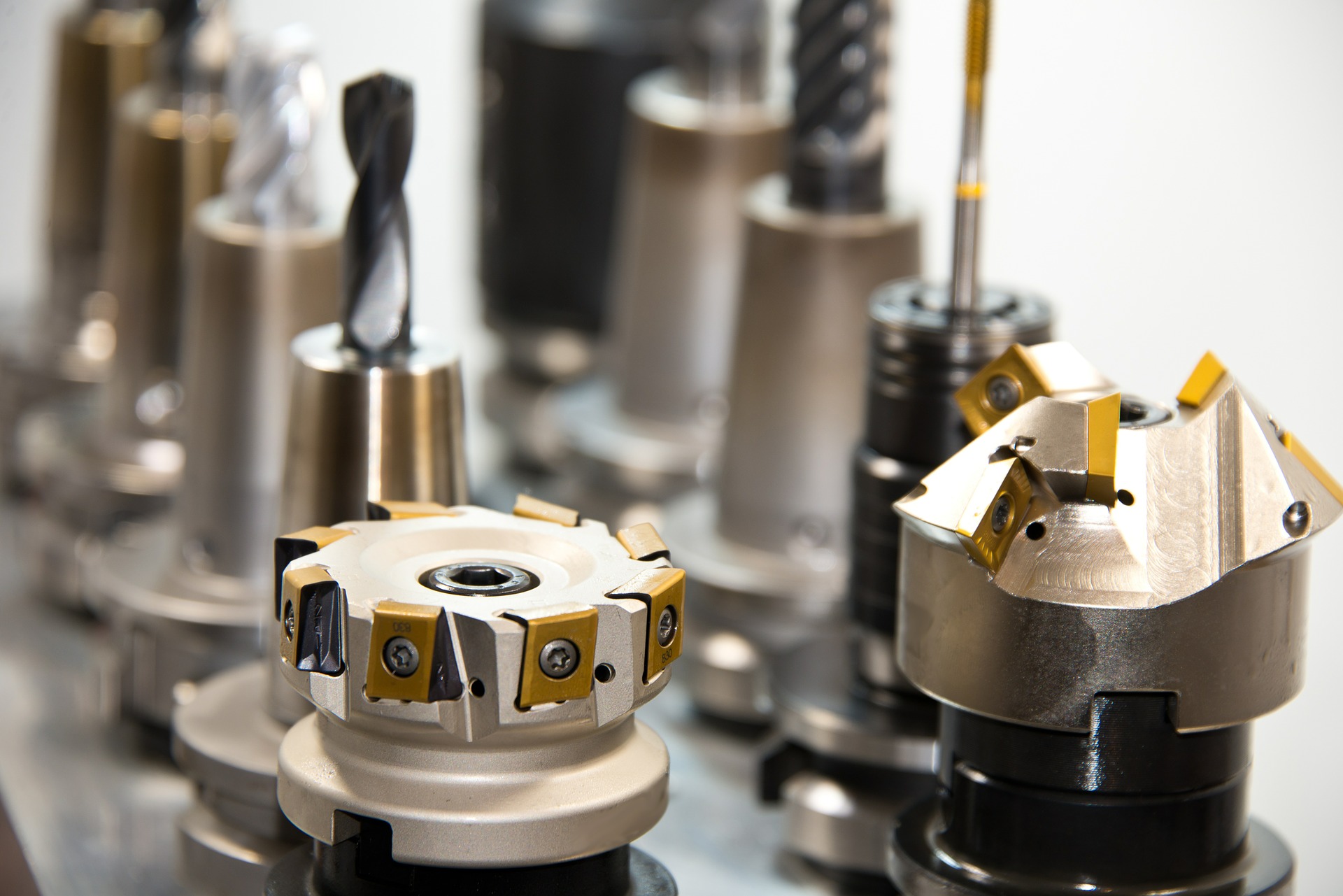

下の図は、SPの修理の時に撮影した写真になります。

一番下の軸がボールねじの軸になります。

では、通常のボールねじの結合はどうなっているのか?

ふつうは下の図のような形です。

ボールねじと駆動のモーターは一直線につながれる。

こうなると、バックラッシュ原因は ボールねじ 軸受け で推定できる。

SPのZ軸は、この構造でできています。

しかし、Xはどうでしょうか?

上のバックラッシュの要因に1つ要因が増えています。

それは、ギヤとのかみ合いです。

このかみ合い部に隙間が生まれれば、結局X軸の精度の影響として現れます。

つまり、ギヤとのかみ合いにも隙間が許されない設計になっているのです。

メーカーに聞いていないのでわかりませんが、このギヤは ノーバックラッシュ歯車 を使うべきです。

このタイプのギヤを使っていなければなおさらバックラッシュを厳密管理すべきです。

なんか寸法がでない 形状がでない 機械によって違う はここから生まれてくる可能性が高いです。

このSPという機械を使っていく前提でビジネスをするのであれば保守が絶対条件が分かりましたでしょうか?

そして、このボールねじという部品は機械工作の精度を決める基本土台です。

ここが、不安定な状態で何の議論も意味をもちません。そのくらいのものだと思っています。

今後は、年数を経た機械が山岸ssの中に増えていくでしょう。

その時に、ボールねじ交換は社内でできていないといけないと強く思います!

No responses yet