#品質 #旋盤 #マシニング

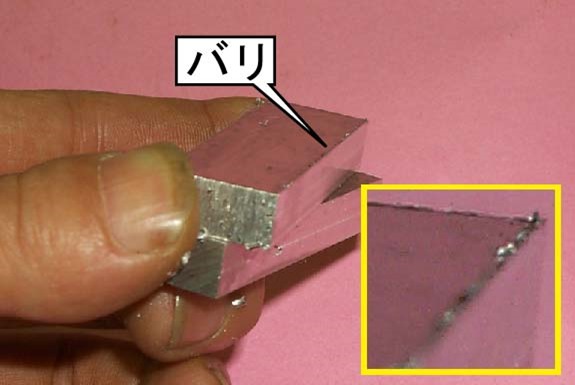

バリ、エッジといった不適合が発生した事はないでしょうか。

これは、顧客からみれば「バリのクレーム」となります。

機能的に大丈夫という部分もあるかもしれませんが、・手を切る ・引っかかる ・見た目(拡大鏡等)といったバリによって引き起こされるクレームに発展する場合も有ります。

今日のテーマ:バリがなぜ発生するのか?メカニズムを説明します。

そもそも、バリとは何でしょうか? 名称:バリまたは客先によってはエッジとも言います。

社内では、安全面で手を切りますので、持ち方、手袋で保護する等で注意が必要です。

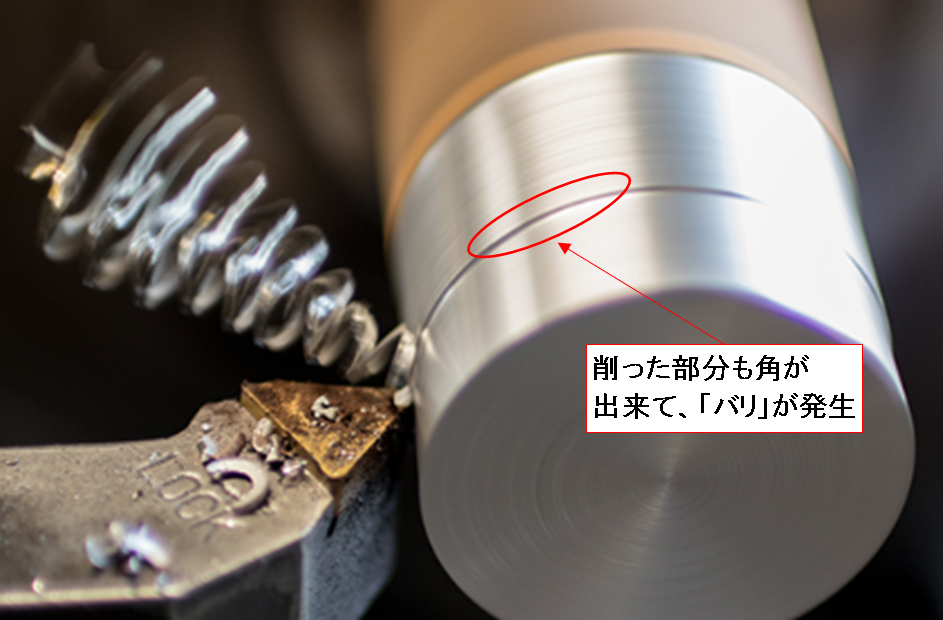

切削加工のバリ原因

バリは切削加工の工程で発生する、意図しない金属の「かえりの発生」突起や残留物です。

切削とは「削る」ことなので切っている訳ではありません。切り取られる部位が製品から離れていくときに塑性変形を起こしせん断されるので、粘土のように引き延ばされながら千切れた部分が突起となって残ります。金属は固いのでこれがバリとなります。

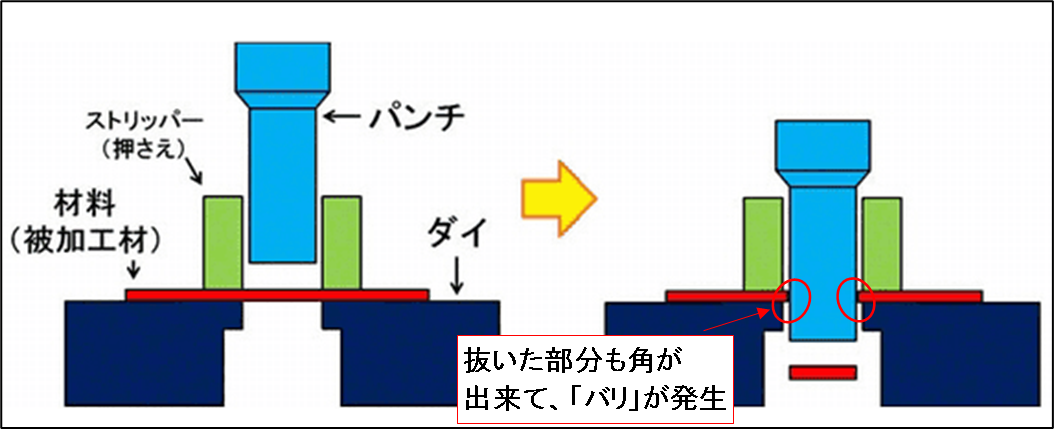

ピアス(プレス)のバリ原因

ピアスの穴あけ時に素材が引きちぎられる際、素材の一部がダイやポンチのクリアランスに流れ込むことが原因です。

粘土を両手に持ち、上下方向に引きちぎった際の断面をイメージするといいでしょう。粘土が金属で硬いのでそのままばりとなります。

せん断加工時のバリは、基本的に素材の抜け側に発生します。

上記のように金属は皮膚や爪より硬い「硬度」がありますので、先端がとがっていれば全て爪に引っかかるバリになると思ってもらって良いと思います。

言い方を変えると、 私の経験上「角」には必ず、バリは発生します。

ほとんどの顧客のバリの定義は 【爪に引っかからない】です。

※竹串(ようじ)の先端が引っかからない事が判断基準 という顧客もいます。

「手袋を付けていたので判りませんでした」は通用しないので、注意が必要です。

このバリに対して

発生対策:①バリの発生を防ぐ

除去対策:②バリの除去を行う

流出対策:③バリのチェック方法

上記の対策を山岸製作所で行っているので、解説していきます。

まず、①バリの発生を防ぐ旋盤の方法を説明します。

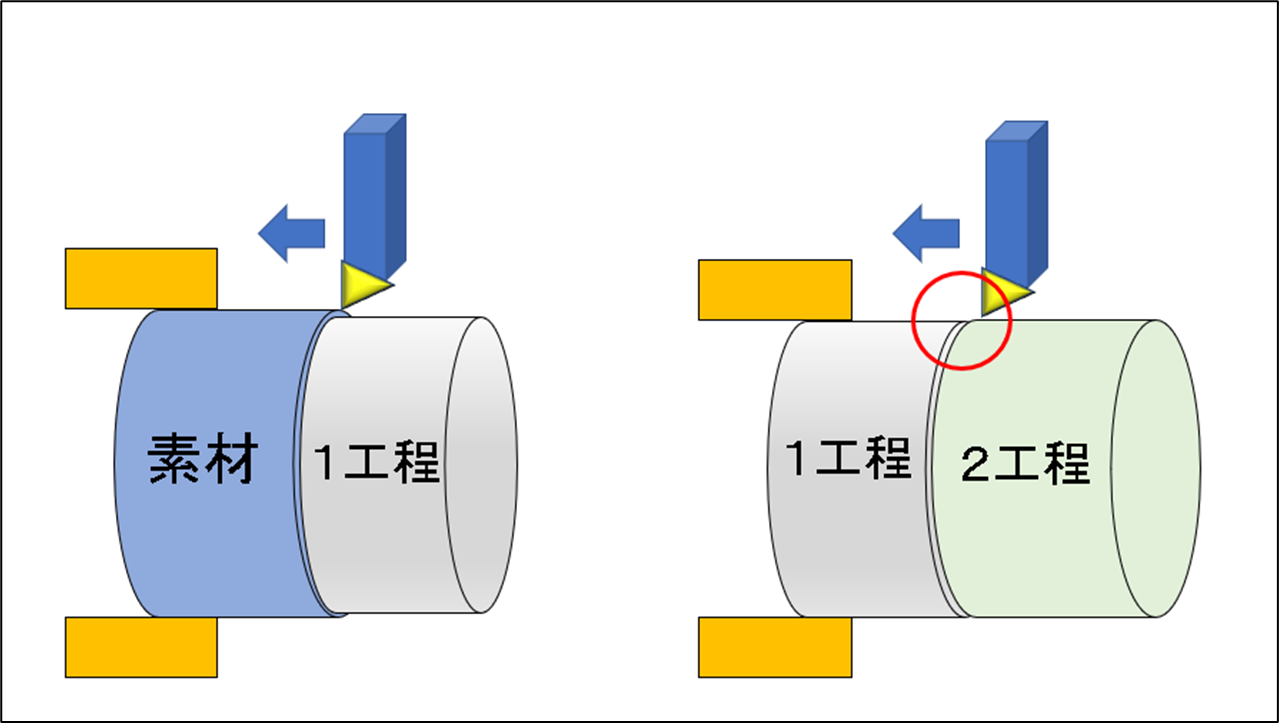

①ー1 加工の時につなぎめを、重ねて加工する。 旋盤で有効

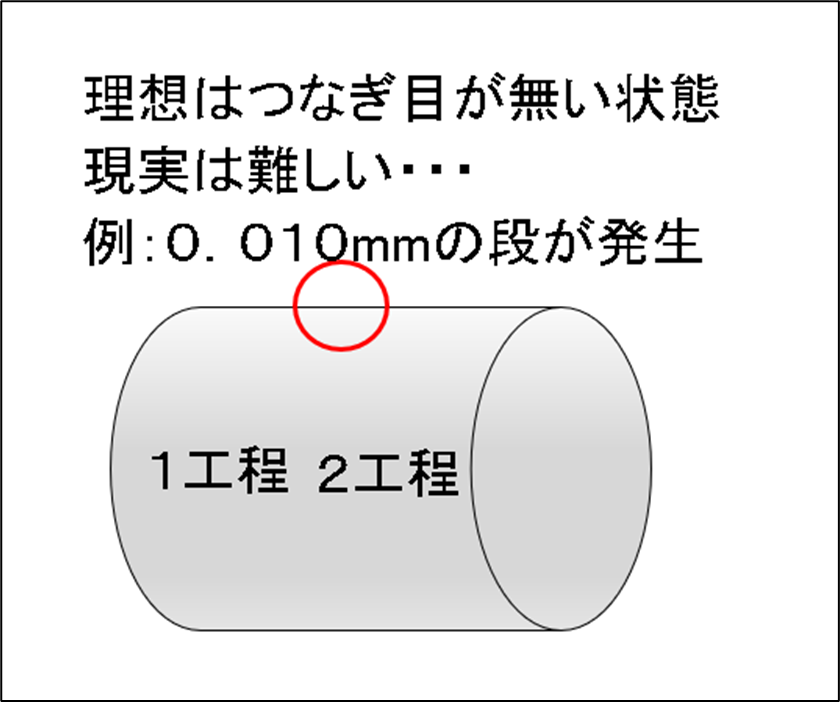

旋盤は基本的に、表と裏を1工程⇒2工程で完成品にします。

上記のように外径を真ん中でつなぐとします。

これが、つなぎ目となります。 赤丸の部分です。

理想は

設備は0.001mmまで制御されていますが、爪の振れ、脱着の傾き等で0.01程度の段が発生します。

イメージ

上記のようにつなぎ目には段差またはバリが微小に発生します。

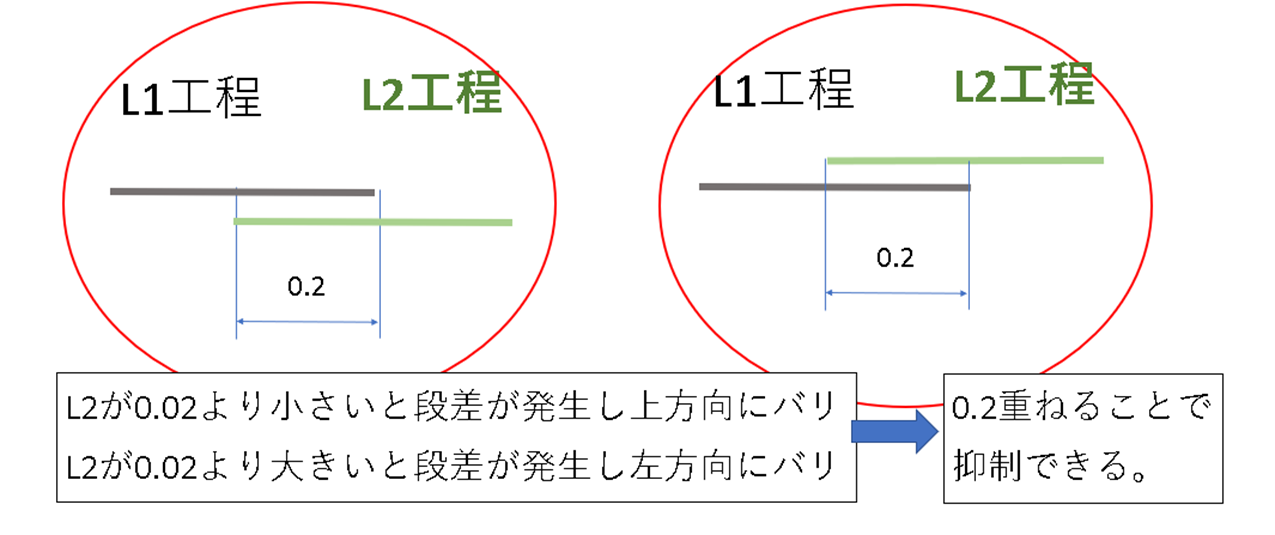

ここでバリの発生を抑えるために、プログラムで0.2 「両側から重ねる」部分をつくります。

あくまでも、「抑制」です。

良くはなりますが、結局は補正の管理が重要です。

現場の補正担当者はここをよく理解して、補正をいれてください。

顧客から言われることは、「山岸製作所の製品はどこにつなぎ目があるかわからないくらい品質が良い」です。

これが当たり前に行われる現場は強いです。日々の補正が一番重要です!!

①ー2 ツールセットを0.001単位でおこなう。旋盤、マシニングどちらも有効

(※少しの段でもNGの客先要求がある場合)

これは、読んで字のとおりツールセットを0.001単位で行うことで、ツールセットのズレを極限まで無くします。ポイントは、 【プリセッタ―】を使用する時に0.001のハンドルを使用する。または、端面に当てるとき、外径や内径に当てるときに0.001のハンドルを使用して、まったく同じ値を入れる事です。

摩耗量が違う場合でも、ある程度有効です。摩耗の進行が速い工具には0.001単位で補正をいれることで段が無くせます。

①ー3 切れ味の良い工具を使用する。 特にマシニングの面取りで有効

当たり前の話に聞こえますが、マシニングの面取り工具は数100種類あります。その中でバリが出ずらい工具

を使うのか、普通の一般的な工具を使うのかでバリの出方が全く違います。

刃先が摩耗すると、刃先が丸まってしまうのでこちらもバリの発生がおきます。アルミ程度の柔らかい金属であればある程度長く使用できますが、鋼やステンレスでは加工の距離や切削条件次第では、すぐに切らなくなる場合もあります。

「面取り部」を爪で触る当たり前の「くせ」をつけると簡単にわかります。

データが取れてくれば工具管理が可能です、数量管理や距離で管理できるようになります。

①ー4 切削の方法を変更してバリを除去する。 旋盤、マシニングどちらも有効

これはバリが出る向きを切削工具の削り方、向き、条件等を変更する事でバリの出方をコントロールして、そのバリを工具を使用して除去する方法です。

発想は無限ですが、工具が増えたり摩耗すると結局バリが発生したりしますが、特殊な製品には有効です。

①ー5 バリ取り工具を使用する。 マシニングで有効

これはバリは発生してしまうが、設備内で加工中にバリ取り工具を使用してバリを除去する事です。

バリ取りのみを取り扱ったメーカーもあるくらいバリ取り工具は年々増加しています。

CAD,CAMが必要。加工時間は伸びる。全部を除去するのは難しい。といったデメリットもありますが、それでも今後は自動バリ取りが主流となってきます。

参考バリ取り専用メーカー ジーベック https://www.xebec-tech.com/

除去対策:②バリの除去を行う

②ー1 手作業のバリ取り

これは、手作業で発生したバリを除去するという当たり前のことですが、八幡工場のようなリューター工具を使用して専任のバリ取り仕上げ工程がある会社は中小企業では珍しく、一般的にはマシニング作業者がバリを除去しながら加工をしています。

半導体精密部品、航空機関係ではこのようなバリ取り工程を拡大鏡を用いて実施している会社もあります。

用途に応じて色々な工具があるのでこちらも除去したいバリに応じて選定が可能です。

最新事例:https://www.sugino.com/site/barriquan-labo/floating.html

流出対策:③バリのチェック方法

チェック方法は最初に書きましたが、基本は

ほとんどの顧客のバリの定義は 【爪に引っかからない】です。

※竹串(ようじ)の先端が引っかからない事が判断基準 という顧客もいます。

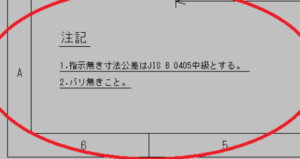

図面にはこのように書かれる場合もあります。

しかし、書いていない図面があっても基本 「バリ」 は不適合になります。

「手袋を付けていたので判りませんでした」は通用しないので、注意が必要です。

面取りを行った事=バリを除去した事 ではありません。

面取り工具が切れない、作業が悪い 状態では 2次バリが発生します。

2次バリとは、バリを除去したために出来るバリの事です。どんなに良い工具を使用しても、自働化してもいつかバリが出ます。

これはチェックをしないと判りません。

アナログですが、特殊な画像測定器を使用しない限りバリは判りません。

現場の作業者が加工している製品も「品質特性」としてバリを確認する事が重要です。

先週、客先よりバリのクレームが発生し、1800個の製品が返却されました。

実施したことは。。。

③爪でバリを確認する

②やすり、面取り工具を使用して1個1個 バリを除去する。

この手準しかありません。

これは、ただ先ほど説明した

発生対策:①バリの発生を防ぐ

補正を怠った。バリを防げなかった。確認しなかった。結末です。

発生を防げていれば、起きなかったのです。

製品を買うときには、新しく買った携帯電話に少しバリがあるものだったら嫌だと思います。

でも、作る側になると製造者は言います。 今回は気が付かなかっただけ・・・

皆で良い製品を作り、信頼されるものづくりをしていきましょう。

今回は以上です。

問題1:旋盤でバリの発生を抑えるためにプログラム作成時にあることを行っています。それは何でしょうか?

問題2:マシニングの面取り工具は数100種類ありますが、ボール盤で使用する面取りとマシニングで使用する面取りは少し特性が違います。 ボール盤用の面取りを購入する場合はどのような工具をどのような目的で選べば良いでしょうか?

No responses yet