今回は実際にあった事例をもとにして、バックラッシュの影響を説明します。

前提として理解をしておいてほしいのは

NC機械というのは モーターで回転運動をつくって>ボールねじで直線運動をつくる ということです。

そして、そこに誤差があってはならないということです。

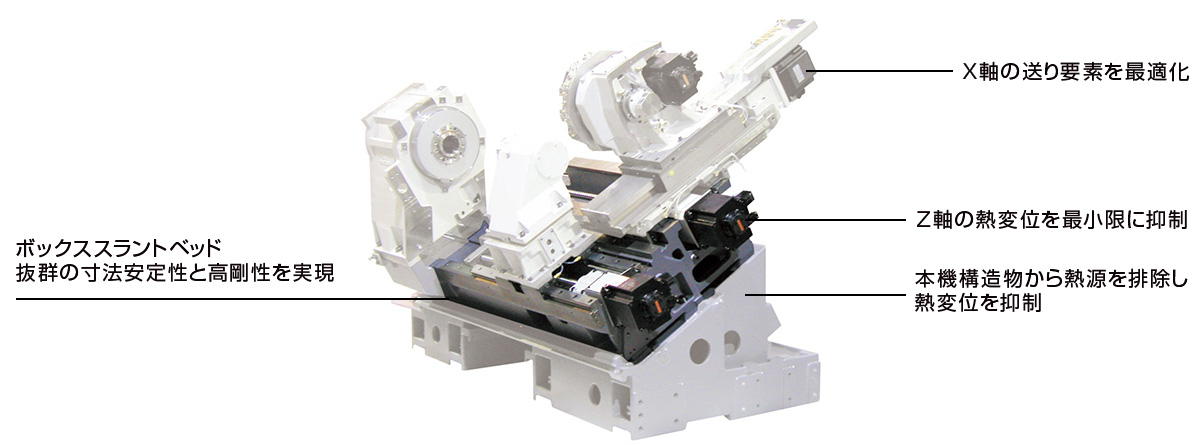

下の例は旋盤です。

旋盤のタレットはたいてい斜めについています。

そうすることで、タレットの自重でバックラッシュは自動的にある程度軽減できます。

これはメーカーの保守の方から聞いた内容ですが。

「自重でバックラッシュを軽減できる機械は、ボールねじの摩耗に良くも悪くも気が付かない」

これは重要なので覚えておいてください。

自分のつかっている機械は、どのようにタレットがついていますか?

まずそこを理解してください。

そして、逆をいうと水平についているものに関しては影響がもろにでるということ。

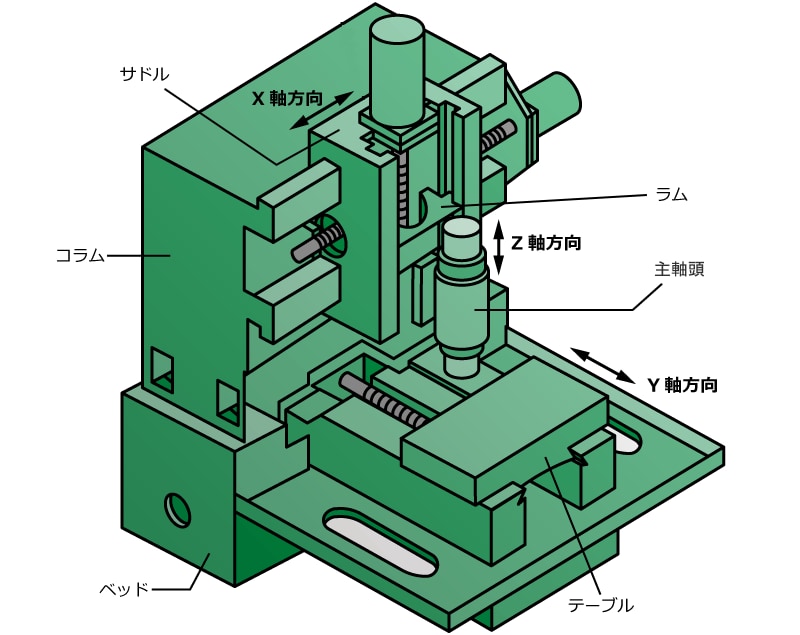

下がマシニングの構造です。

これをみてわかるように、先ほどの議論でいえば Z方向が軽減できる方向です。

でもY側とX側は軽減できません。

これが浜川工場の TV で起きた現象です。

なぜバックラッシュを疑ったかは 穴の位置度精度 がでないかったため、メーカーに来てもらった。

そして、メーカーの方が見た瞬間に

「ああ!これは全然だめですね。」

「だって、X軸とY軸が手で押して動きますよ」

とのことだった。

これは、実際にはダイヤルを当てて手で押してダイヤルが動いて元の位置に戻ればいいが。

ダイヤルが動いたままだと、単純に隙間があるということになる。

そこで、ボールねじの交換という修理になった。

次は旋盤だが、外径の形状が段になってしまうということだ。

つまり、Z軸の動きがおかしいことになる。

そこで下のような調査をした。

この調査はバックラッシュを見るために簡易的な方法なので覚えておいてほしい。

ここでは、1mm近い差がでている。

ある意味、不良がでて当然という結果となる。

自分たちの加工している製品の要求精度以上に隙間のある機械で精度保証は絶対できない。

形状がでない!というときには、一度疑ってほしい。

納期の関係で、どうしてもという時には バックラッシュ補正 という機能がる。

これは別の記事となりますので、高井課長よろしくお願いします!

No responses yet