#初級 #加工 #品質

今回のテーマ:さかのぼり検査の考え方、やり方を説明します。👈

さかのぼり検査とは、不適合品が発見された時に、作られたものを判別できる検査方法で、全数検査を行い適合品、不適合品に分ける事です。

さかのぼり検査の目的の理解が曖昧な方は #さかのぼり検査目的編 を読んで目的を理解してください。

今回は考え方のポイントを3つ

1つ目はロットの考え方

2つ目は発生した状況の確認

3つ目は識別、隔離

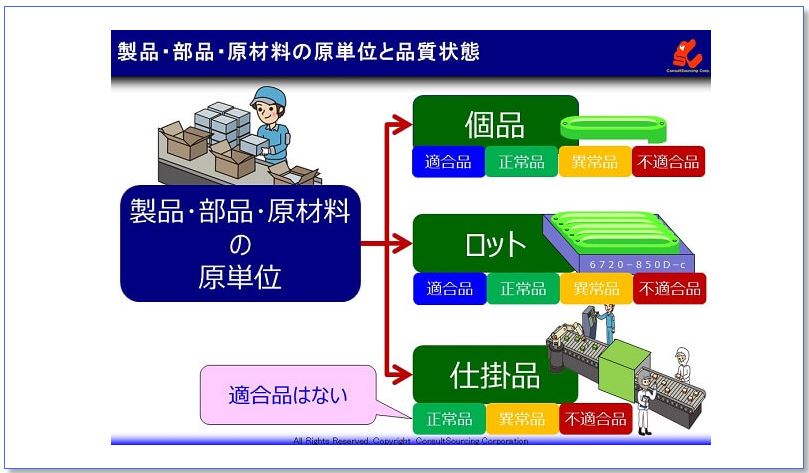

1,ロットの考え方

製品や部品、原材料は、作ったり、運んだりするときの単位があります。

何個ずつ作るのか、何個まとめて運ぶのかという単位で、この単位のことを原単位と言います。

原単位が1個のモノは、個品と言います。1個単位で作ったり、運んだりします。

原単位が2個以上のモノを、ロットと言います。2個以上の決められた数で作ったり、運んだりします。

品質の状態を識別したり、管理したりする場合、個品に対する品質状態と、ロットに対する品質状態を分けて考える必要があります。

個品の場合は、適合品、不適合品といった4つの品質の状態のいずれか1つに当てはまります。

しかし、ロットの場合は、適合品の中に不適合品が紛れ込むなど、4つの品質の状態のモノが混在することがあるのです。

そこで、ロットの場合は、ロットの中に1つでも異常品が入っていれば、ロット全体を異常品として扱い、処置します。

さらに、※1つでも不適合品が入っていれば、ロット全体を不適合品が入ったロットとして扱います。

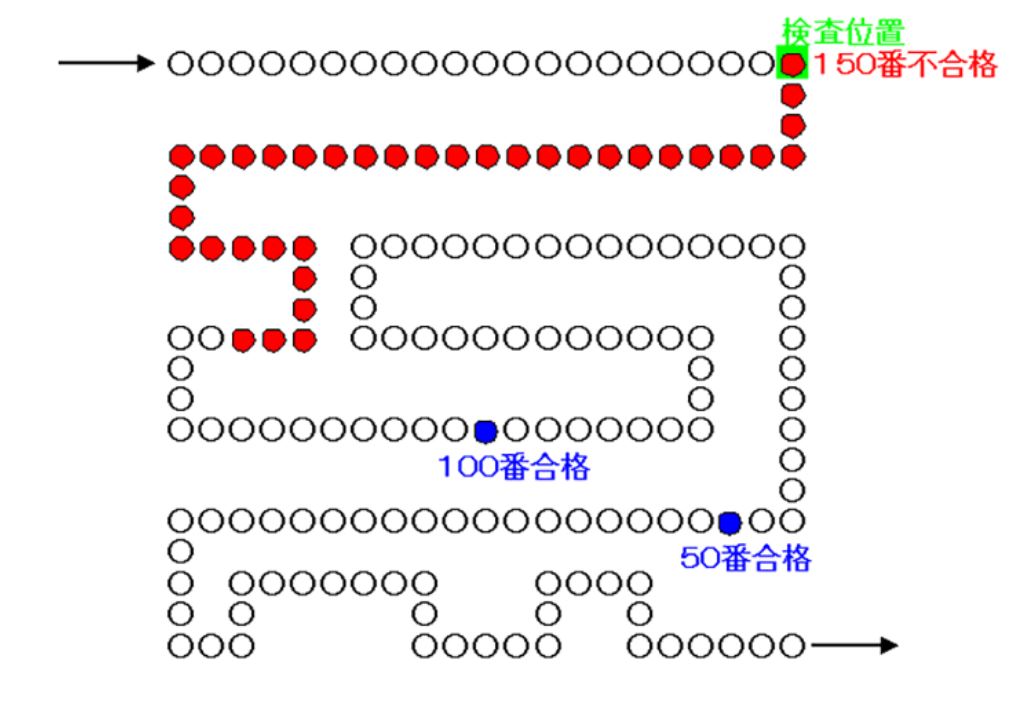

昨日、M224G0ー901でタップ欠け品が3個見つかりました。これは不適合品のため

※1つでも不適合品が入っていれば、ロット全体を不適合品が入ったロットとして扱います。

加工は全部で700個加工しているため、ロットは700個となります。

このうちの、100個はお客様へすでに出荷されていたため、100個を返却してもらい、全数検査を行う必要があります。

これもさかのぼり検査の1つです。

まとめ

ロットは700個で加工

⇒ロットは 700 となる。

⇒不適合品 3個 発見

⇒700個のロットが不適合品が入った可能性があるロットとなる。

⇒700個を保証しなければいけないため、タップの全数検査をこの対象ロットに対して行う必要がある。

客先へ行う事⇒客先へ連絡して100個を返却してもらう。

2,発生した状況の確認

旋盤加工では、チップ欠けが突発的な不適合品となり「さかのぼり検査」を行わなければいけなくなります。

1)欠けた製品の確認⇒どの製品で欠けたのかを特定

2)その欠けた現品を起点にさかのぼり検査を行う。⇒かけた前と後の判断が出来る検査方法か??

3)チップ欠け品のさかのぼり対象は社内だけで良いか?

欠けても外観や寸法検査で解らないような場合はすでにお客様まで出荷されている可能性があります。

例:形状測定NG品等

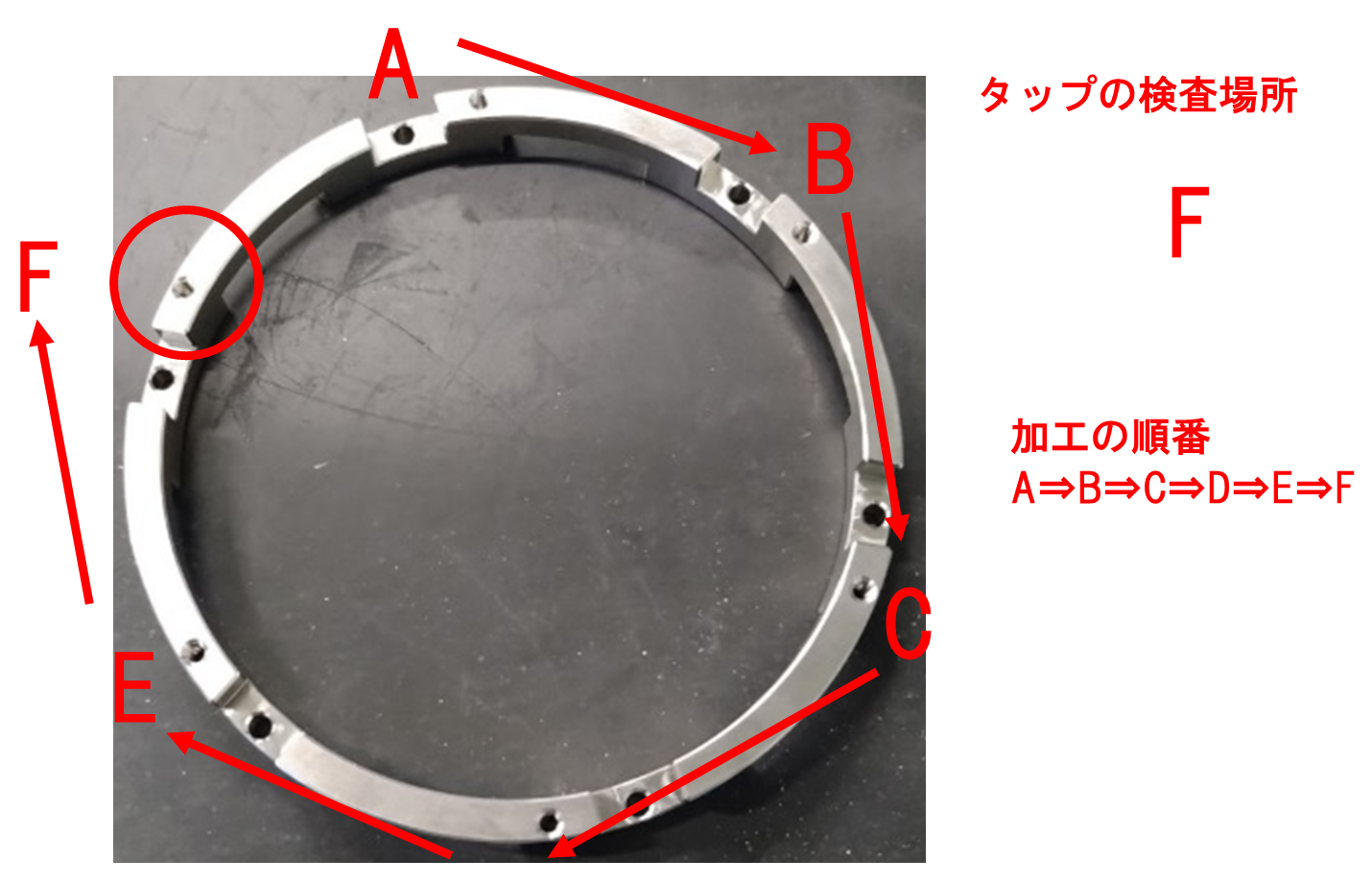

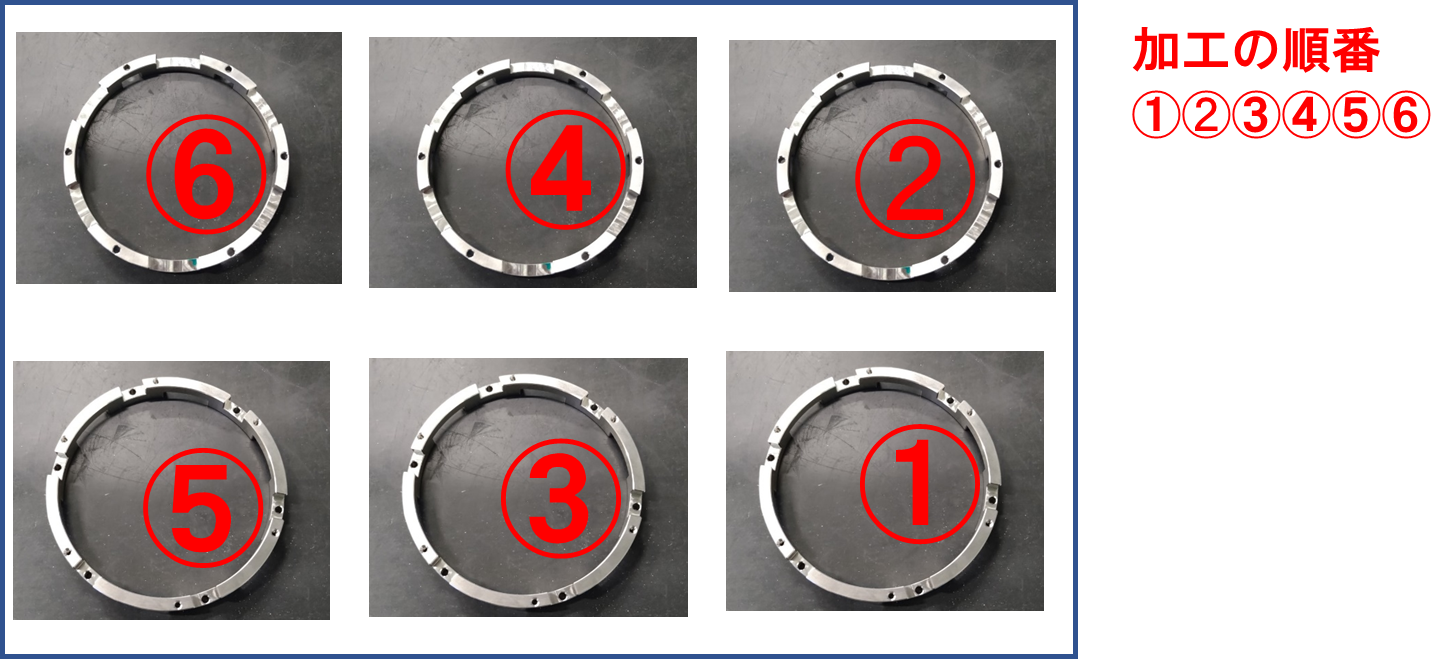

マシニング加工では、1つの製品に穴が何か所か開くため細かく発生した状況の確認を行う必要があります。

例で 6か所のタップ穴がある場合

1)欠けた製品の確認⇒どの製品の何か所目の穴、タップで欠けたのかを特定する。

2)欠けた穴が例えば5か所目であれば、4か所目の穴が1個前の穴となります。

3)4か所目の穴がNGであれば、3ヵ所目⇒2か所目と、さかのぼることが細かい内容ですが

基本的には1個前の製品を確認します。

多数個取りの場合

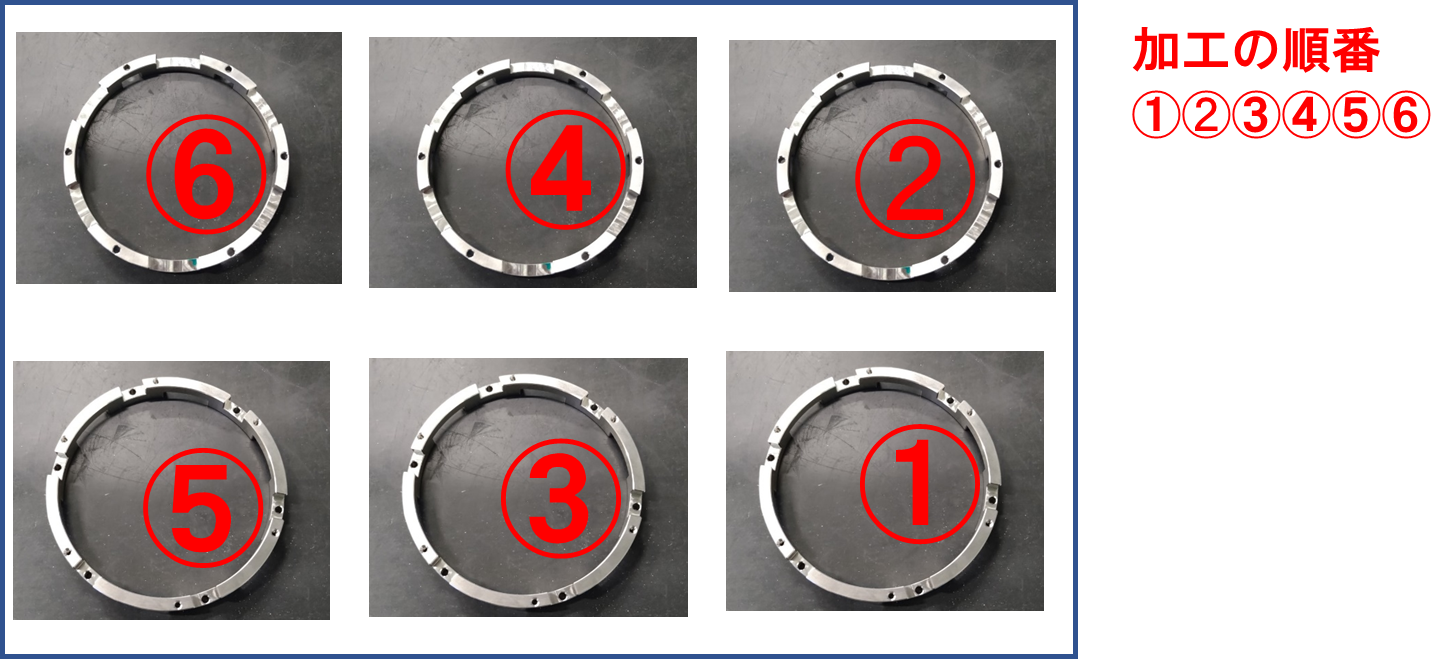

今回のタップ不適合品は6個のチャックで3個の製品を加工していました。

この場合上の1)、2)、3)を特定するには、確認の順番、確認場所を明確にする必要があります。

まず上記2)を特定するにはどうすれば??

上記の加工順番の場合、どれを外したか判るようにしないといけません。

作業台の上で、①、③、⑤が混ざってはいけないという事です。

ここでタップ欠けが見つかりました。⇒①、③、⑤が混ざってしまうと正しく「さかのぼれない」という事です。

次にどこの製品の何か所目か?

加工の順番がA⇒B⇒C⇒D⇒E⇒Fのとき、最後のタップ F を測定する事が、この製品の保証をした事になります。

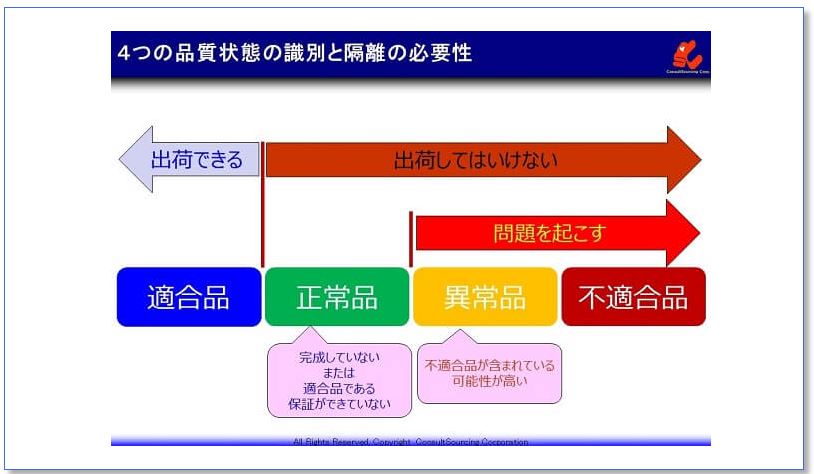

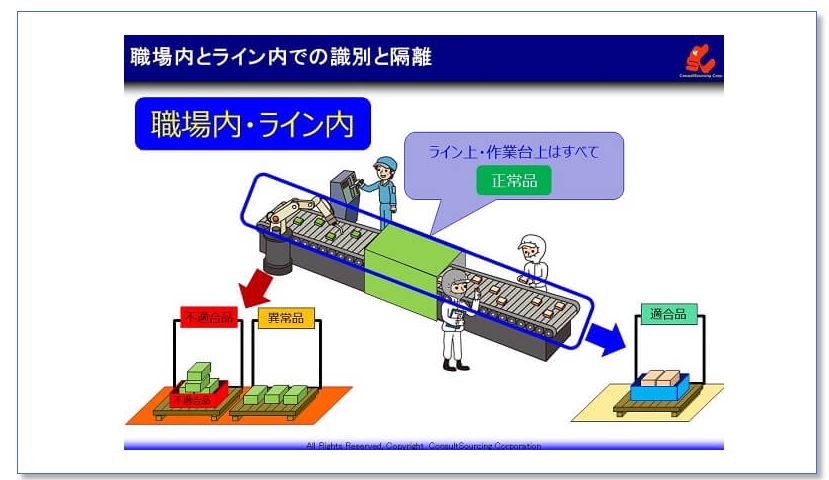

3,識別、隔離

前回の #さかのぼり検査目的編 で製品の4つの状態を説明しました。

正常品とは、山岸製作所で例えると出荷外観検査がまだ終わっていない状態を指します。

不適合品を発見したときに、「さかのぼり検査」を行っていない物は 異常品、不適合品という事になります。

これが混ざってしまった製品が出荷されたという事です。

機械横の作業台の上で、①、③、⑤が混ざっては識別が出来ていないという事です。

異常品、不適合品は、誤って顧客に提供されると、問題を引き起こし、場合によっては顧客の人命や財産を脅かす可能性があるモノです。

絶対に出荷されないようにしなければなりません。

そのため、行うのが識別と隔離です。

タップが欠けた時に行う事は、

1,機械の中の製品の保証 (上の写真のライン上)

2,作業台の上の製品の保証

3,箱の中の製品の保証

上記の「さかのぼり検査」を行い、識別、隔離を行う事までが、実施内容となります。

山岸製作所では、情報カードを入れる事になっています。

問題

問題1,脱着時に機械の中から正しく脱着する順番はどのような順番で行うのが正しいでしょうか?

加工の順番は①⇒➁⇒③⇒④⇒⑤⇒⑥とする。 脱着する順番を答えよ。 理由も説明してください。

問題2

問題1の内容が正しい場合、脱着時に1か所の検査を行う事で、適合品を確認する事ができます。

この脱着の取り外し前の検査によって得られる効果を、「さかのぼり検査」「識別」「隔離」の文字を使用して説明してください。

2 Responses

問1

⑥⑤④③②①

⑥で問題ないことが確認できればそれ以前のものは通常品であると言えるため。

また、異常発生時に同時にさかのぼりが行えるため。

最後の穴を確認することでその製品が通常品なのか、異常品なのか識別をすることができる。

異常発生時には問1の順番でさかのぼり検査が行える。

2点を行い、異常品・異常ロットの隔離が行える。