#初級 #品質 #加工

今回のテーマ:さかのぼり検査の目的理解

👈

さかのぼり検査を行う目的とはどういうことでしょうか?

そもそも客先クレーム、不適合品は「不適合品」が0個にならない限り

不適合品が作られてしまう状況にある。という事です。

言い換えると⇒作られたものを全数検査で良い物と悪い物に分けている状況です。👈ここの理解が重要

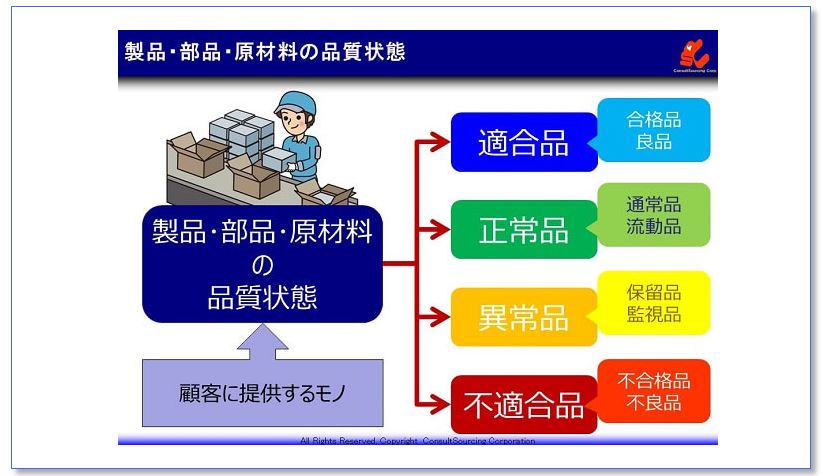

この品質状態は4つに分けられます。

一つ目は、適合品という状態です。合格品、良品と呼ばれたりもします。

二つ目は、正常品という状態です。通常品、流動品と言われたりします。

三つ目は、異常品という状態です。保留品、監視品と言われることもあります。

最後は、不適合品です。不合格品、不良品とも言われます。

特に、不適合品や異常品は、不適合品管理に関するルールなどによって、識別と取り扱い、処置などの管理方法が厳しく定められています。

良く1個ぐらい不良品が出たってなんだという方がいますが、その不適合品が自分の車に

使用されても良いかと考えると、作る側とお客様側の両方から物事を考えてみた方が良いと思います。

当社で例えば、第一製造では12人の外観検査員が、1つ1つを目視検査して20万個を出荷しています。

その中で見つかった 「不適合品」 を毎日赤い箱に分けて不適合品にしています。

この検査が、⇒作られたものを全数検査で良い物と悪い物(キズ品、バリ品、黒皮等)に分けている状況です。

では、この20万の外観検査で寸法が0.1公差外の製品が10個入っていたらどうなりますか?

※外観検査で分からない ⇒

例えば切粉が絡まり0.1チップが動いてしまったとします。

寸法が0.1mm変わり、図面公差外となります。

この製品をライン担当者が、払い出しトレーから1個見つけました。

⇒①不良箱に赤ペンで印をして赤箱に入れました。

➁機械を停止しました。

③班長以上に連絡しました。

この3つが山岸製作所の社員が行わなければいけない仕事です。

この状態で、どこに、どのような不良が、どれだけ残っているか説明できますか?

このとき不良品はどのような状況か詳しく説明していきます。

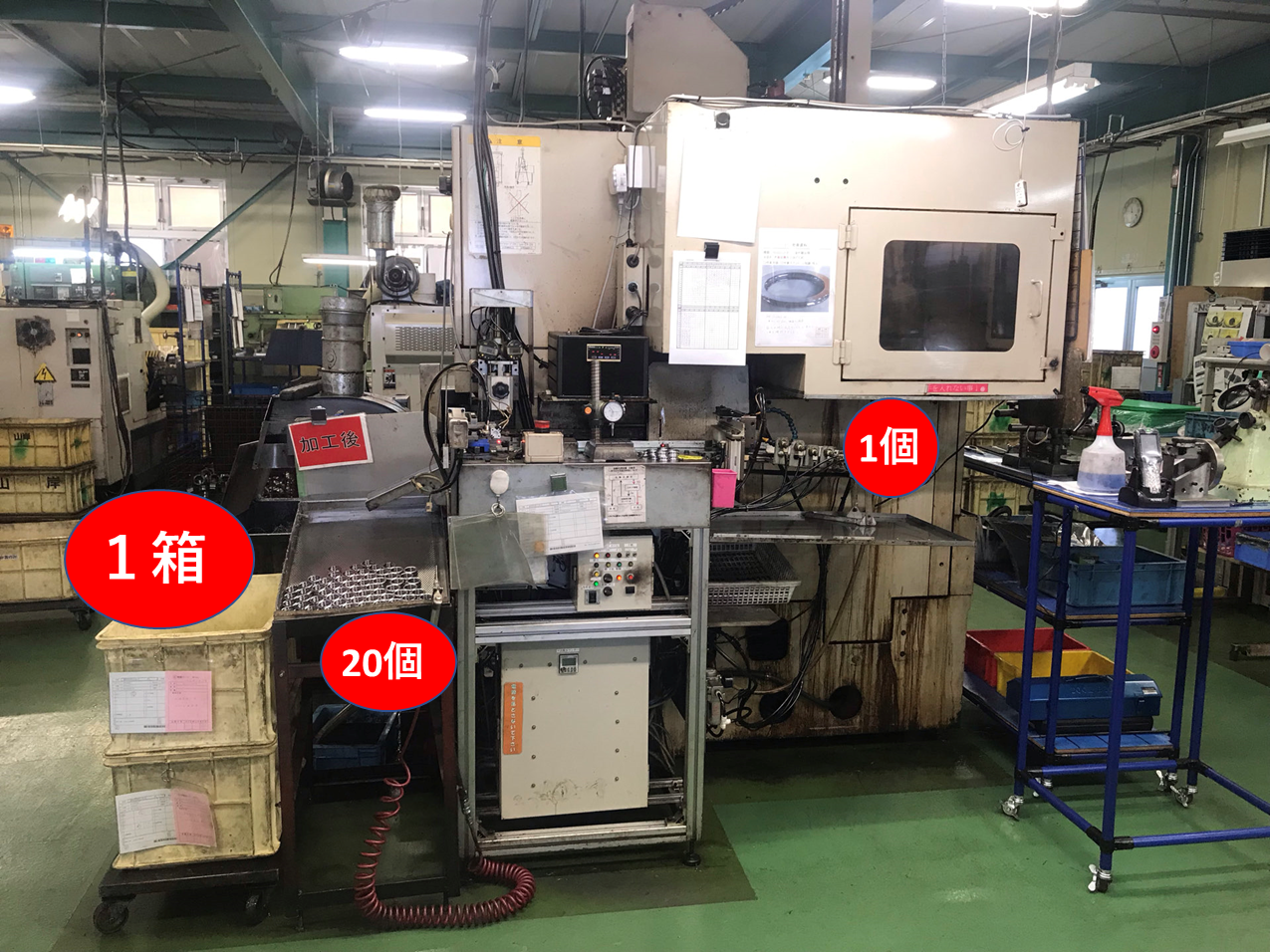

A,払い出しトレーに20個(例)製品がある。

B,機械内に4個製品がある。

右側の加工中の製品、左側の加工中の製品、ローダーにチャックしている製品2個

C、完成品箱

上記1,2,が全部不良の場合は完成品箱の中にあります。何個有るか?

作業が守られていれば、1時間分の不良が最大有ります。

イメージはこのような状況にあるという事です。」

機械の中

払い出し~完成品

今回のケースの場合、寸法の不良です。

外観では解らないため、検査方法は測定器を使用します。⇒班長と決めて下さい。

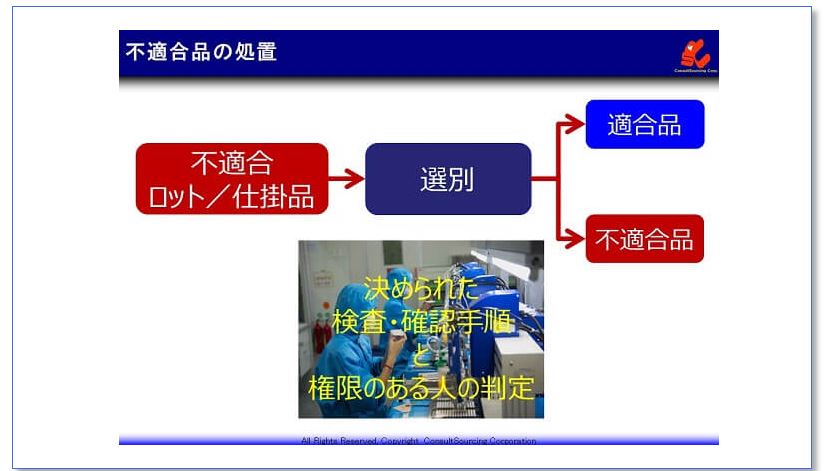

「さかのぼり」のため、さかのぼっていきます。

1:A,払い出しトレーの全数寸法検査を実施

2:B,機械内の4個の全数検査(全数不良)

3,C, 完成品箱の中

完成品箱を検査する場合は上段から見ますが、基本的には「1箱」全て見ます。

なぜなら、1列ずつ完璧に並べている製品は無いからです。

そのため、上記A,B,Cが対象になり、その C の箱には情報カードを付けるのが、

山岸製作所のルールです。

それ以外にも、作業台の上に「チョイ置き」があれば、不適合品が混ざる可能性があります。

このさかのぼり検査を正しく実施できるのは、

現場で測定、脱着を行っている担当者と班長しか解りません。

この「さかのぼり検査」が、お客様からの会社の信用を決めています。

この作業が適正に行わなければ

さかのぼり検査が不適切⇒

※外観検査で分からない ⇒ 客先へ出荷⇒ クレーム⇒ 賠償 問題⇒ 信用がなくなる⇒

注文をしたくなくなる ⇒ 注文がなくなる

さかのぼり検査は重要な仕事です。

目的を良く理解してください。

次回はやり方を詳しく説明します。

問題1

山岸製作所 社員が不適合品を発見したときに行わなければいけない3つの

事はなんだったでしょうか??

3個全て記載してください。

2 Responses

①赤ペンをつけ、赤箱へ入れる

②機械停止する

③上司へ報告

機械を停止させる(なるべくその時の状態で)

赤ペンで異常品を示す、怪しいロットを隔離

上司、リーダーに報告