CL-253ローダー自働化への挑戦

第一回

「自働化の言語と、言語のイメージを合わせましょう。」

今期、八幡工場の【 ローダー付きCL-253設備 】の自働化を行います。

そこで、まずは自働化とはどういう事を「目標としていく」のか考え方を共有して準備をしたいと思います。

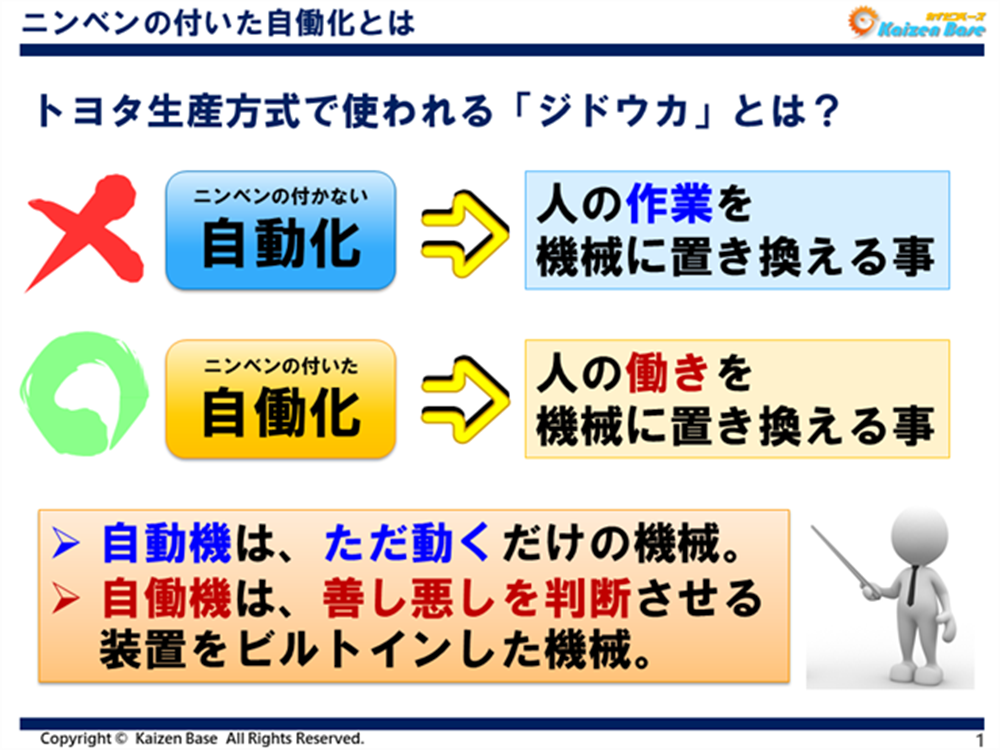

まず、 自働化 と 自動化 の違いの考え方を合わせていきましょう。

人の作業を機械に置き換える一般的な自動化に対し、人の働きを機械に置き換えるのが、”動”の字にニンベンが付いて“働”となった「自働化」です。

通常の自動化は単に機械が自動で動くだけの仕組みですが、「自働化」は機械に善し悪しを判断させる装置をビルトインした仕組みです。

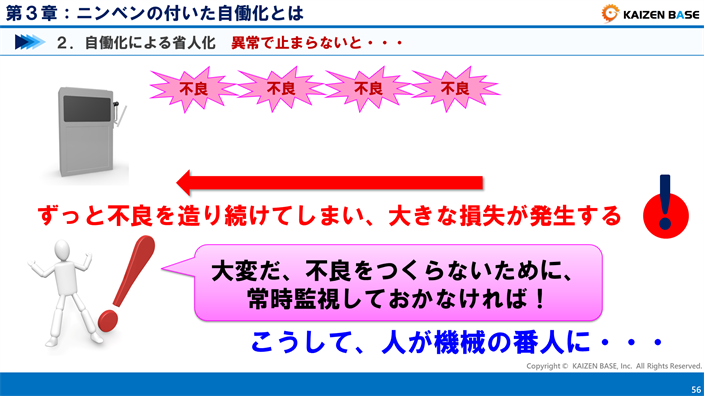

自働化では、機械に異常が発生するとそのことを検知して自動的に機械が停止します。

また、ラインや工程の異常、品質の異常を発見した場合にも停止することが可能です。

この自働化により、人間は機械を常時監視する作業から解放され、省人化することができます。

また、品質異常を検知し製造を停止するため、不良品数を抑えるという面でも効果的です。

このような事を「自働化」と呼びます。

しかし、中小企業では完全な自働化は難しいと思います。大手企業のような資金もありません。設備投資にも限度があります。

とは言っても、「自動化」して不良品を作り続けてもしょうがないです。

そこで、山岸製作所の根本の考え方となる「制約理論」からスループット増大を目的として

もう少し八幡工場の仕事とリンクして考えてみましょう。

制約理論はこちらの「山岸製作所 学びの部屋」・カテゴリ:生産管理 で学べます。

まず、八幡工場にとって制約の工程の基本はマシニングですが、受注の種類や3直や設備の増設でネック工程が旋盤になったりマシニングに

なったり工程の制約は移動します。 ロットも1000~1個まで、工程も多いもので旋盤だけで5工程となり、段取りを含む、人が大きな制約となります。

少しでも、簡単な脱着をローダーに任せて、人は段取りをしたいと考えます。

第2製造の現状

しかし、今は自動化をしても切粉の付着ですぐに不良が発生するため、手作業で10分~20分以内に一回設備の中を見て、機械を停止して扉を開けて切粉を取って、再スタートをしています。

また、ある時にはローダーが脱着ミスをして5㎜巾フレが発生しました。

これは、大問題です。

なぜか?

浜川工場より大きく、重い、多様な形の製品を加工

ローダー機は10インチのチャックが付いており、φ250ぐらいまでローダーでの加工が可能です。

この巾フレした製品は、φ205です。たまたまアルミの製品でしたが、これが鉄だったら・・・

- 5㎜の傾き材料に刃物が突っ込む

↓

- 製品が飛ぶ

↓

- チャックの衝突

↓

- 設備故障 チャックの交換

↓

- 設備の停止が発生。チャック交換費用が発生

設備の停止期間にスループットは上がらない。チャックの交換も内部費用の増大。

1回こんな事が起きると、隣で段取りをしていても心配で、10分に一度見に行く。

これでは、生産は上がりません。

そのため、まずは最低限の「自働化」を行う事が必要です。

第一製造の現状

次に、社内でも「自働化」をしていないわけではありません。社内には現状ではどんな「自働化」設備が不良を作らないで止まるのか?

第一製造の例を共有します。

-

SPのローダープッシャー

これは、SPのローダープッシャーにセンサーが付いており、脱着時に前後の動きの再前端にセンサーを取り付けることで、旋盤チャックの爪の奥にしっかり押し込んでいるかをセンサーで確認して、設定値からズレが0.5程度発生するとアラームとなり止まります。

材料の切断寸法間違えや、爪に大きな切る粉が付着した際には有効です。

デメリットはSPの構造上センサー自体が故障しやすい。

-

着座センサー

これは1部のコレットチャック端面にエアーが抜ける穴を明けておいてそこからエアーを出します。このエアー圧にセンサーを取り付けてエアーが止められたら隙間なく脱着できた確認信号を出すことによって、ナナメ脱着の隙間が無いことを確認してから加工に入ります。

デメリットは、仕上がった綺麗な粗さの出ている面を取り付けないと測定ができない。

設備側のコレットに穴を明けるため、回転して動く3つ爪チャックには基本的に使用できません。

また、過去の事例では、エアーの制御の数値設定が難しく、巾フレが公差内でも機械側はエアーが漏れているという判断で機会が動かないという問題が発生した事も有りました。このような時に中小企業では、設備を動かす選択をするため、エアセンサーを甘く設定しすぎて、結局不良が発生する設備となってしまう事もあります。

-

MD-120(ムラタ)の脱着前置き場

これはローダーがストッカーから材料を取った時に一度違う置き場に仮置きをしてそこの高さをセンサーでとることで、材料の長さ違いを防止する物です。

ナナメに掴んだ製品をつかみなおすことで、ナナメ脱着防止にもなります。

デメリットは、設備のチャックの爪側に着粉がある場合はほとんど機能しません。

ここからは、自働化を阻害する要因の防止方法に対して第一製造がおこなっている事を説明します。

-

主軸内クーラント

爪の真ん中から、刃物台側に切削油を高圧で出すことで、製品の内径にたまってしまう切粉をたまらないようにします。

内径が開いた製品で、内径に切粉がたまりやすい場合は有効です。

-

ジャバラ

刃物台に付着した切粉も製品への粗さの悪化、製品への巻き付きといった悪影響が発生します。これを除去するために刃物台を旋回させて切粉を除去する、物をジャバラと呼んでいます。

-

エアーブロー

これは取り付け時に当たり前に機械が行っていますが、色々な方法があります。

例えば、SPはチャックの上にエアーブローのノズルが有ります。刃物台からエアーブローを行う事も可能です。

八幡のCL-253では手前にノズルが有りますが、位置の移動は可能です。

色々なノズル、位置、風量の変更が可能です。

-

刃物台の切削油

こちらは、M8で出るただの切削油ですが、こちらも圧力を変えたりノズルを変えたり、内部給油式にしたり、色々な変更が可能です。目的は切粉を飛ばすこと以外にも、切粉の形を変えるといったことにも有効です。

-

NC旋盤のプログラム

こちらはNC旋盤という長所を使用して、好きな位置に好きなスピードで切削油をだしたり、エアーブローをさせたりといった事が可能です。

自分でプログラムを作るという事でいろいろな事が出来ます。このプログラムはEIA/ISOプログラムと言い、ほぼ基本はどのメーカでも同じです。

-

ローダーのプログラム

こちらはローダーのプログラムです。ローダーのプログラムは制約の多い「決められたプログラム」を使用するSPのようなタイプの機械と、NC旋盤のプログラムのようにEIA/ISOのプログラムでスピード、位置等を変更することが可能です。しかし、ローダーのプログラムは比較的NCよりも制約があります。

山岸製作所では、上記のような自働化取り組みを行ってきました。

「自働化」といったらどのような意味か今回で理解できましたか?

今期はこれにいろいろな投資と違うアプローチで1時間完全自働化を目標としていきます。

費用対効果も含めて検討していきましょう。

問題1

ローダーの「自働化」を行う事によって得られるメリットを、説明してください。

問題2

自働化されていない状況でローダーを動かすとどのようなリスクがあるか具体的な事例で説明してください。

No responses yet