こんにちは松本拓巳です。

今回の投稿はこんな方向けです。これからMCを覚える方、MCの基本が知りたい方

段取りをどんどん覚えていくと、はて?なぜドリルは真っ直ぐ空いて行くのだろか?と思いませんか?

今回は穴あけについて投稿していきます。

ドリル加工時に穴の曲がりが発生するわけ

中心のどんぐりがドリルの先端だと思ってみて下さい。

このまま加工が進むとどういう穴が空くと思いますか?恐らく曲がった穴になると思います。やじろべいの場合は左右でバランスを取って真っ直ぐになる事が出来ますが、ドリルは自らバランスを取る事が無いので初めの取付精度が重要になります。

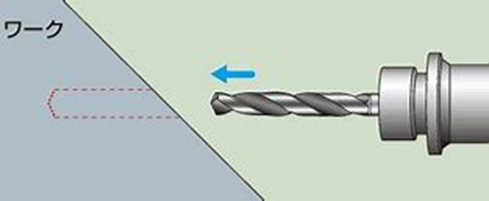

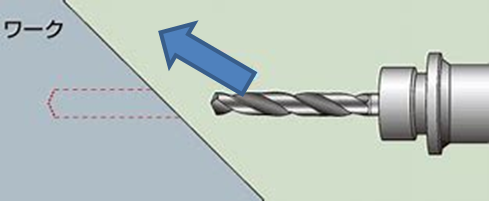

次に加工面がナナメの場合はどうなると思いますか?

加工面がナナメの場合、下の図の矢印の方向にこちらもナナメに穴が空いてしまいます。

穴を真っ直ぐ空けるポイント

ドリルと加工面の角度が90度で有る事

削る面、又はドリルが曲がっていると穴は真っ直ぐ空きません。

段取り中にやるべきこと事(理想)

・製品が機械主軸に対して平行で有る事。

・ドリルを取り付けたホルダーの芯がゼロで有る事

段取り中にやっている事(現実)

そうは言ってもどちらも平行や芯がゼロにはならないので工程を工夫して真っ直ぐ穴が空くようになっています。

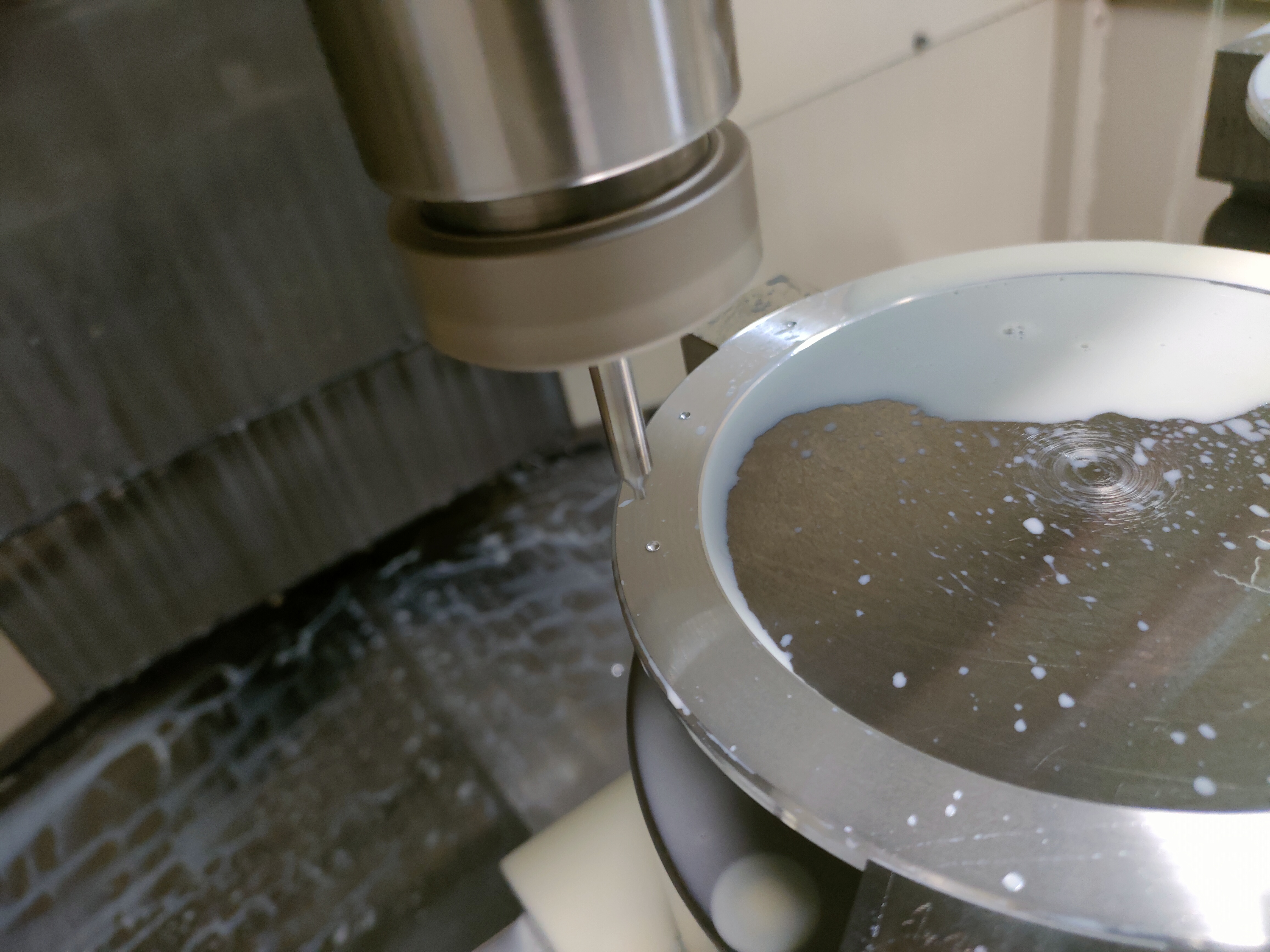

1、センター穴加工の実施

ドリル加工前にセンター穴加工を実施することで、ドリルの食付き精度を向上させ、ワーク進入時の曲がりを防止することができます。

2、剛性の高い工具材質の選択

剛性の高いドリル材質を選ぶことで、穴の曲がりを防止することが可能です。一般的にドリルはハイスが多いですが、ハイスに比べ剛性の高い超硬合金を採用したドリルを使用します。又はドリルの刃長の短い物(EX-GDS)にするなどします。

補足

;ハイス ビッカース硬さ700 超硬合金 ビッカース硬さ2000

硬さは超硬のほうが上ですが、硬いものほど、靭性と呼ばれる「ねばり」が失われてしまうため、衝撃に弱い、無理な力がかかった際には折れたり、割れたり、欠けたりというデメリットもあります。突然の欠けや折れといった現象には、靭性に優れたハイスのほうが優れた性能を見せます。一長一短です。

;φ2.0EX-GDS 刃長12.0mm φ2.0EX-GDR 刃長24.0mm

刃長が2倍短い為刃物に剛性を持たせる事ができます。加工の指示がφ2.0穴深さ10.0mmで有ればEX-GDSを選択します。より精度の良い穴をあける事が出来る。

見た目で違いが判らない超硬の方が重い

他にも品物を抑える力が強い弱い、材料が硬いやらかい、機械剛性が有る無いなどが有ります。

今回はそれらの条件が有る中でも基本になる事です。

ドリルと加工面が90度で有れば真っ直ぐ穴が空くと思います。

以上になります。

No responses yet