こんにちは松本拓巳です。

OSG営業勉強用の本を自分の感覚と一緒に発信します。

全文はこちら↓

Z:\新サーバー(システムPJメンバーのみ更新可)\3,教育訓練教科書\4.加工技術 教育資料\OSG ドリル タップ

私は入社してから5年間八幡系の仕事(被削材SUS、AL、S45cなど)をした。

そこからもう5年は浜川系の仕事(被削材SUJ2)をしている。

どちらが難しいかというと断然SUJ2が難しい。

理由は

①カタログにSUJ2の切削条件が載っていない。

②SUJ2がメジャーな材料で無い

③どのメーカーもSUS、AL、S45cに合う様に刃物を造っている

5年間やってきてわかった事は

①SUJ2は超硬よりハイスが合っている

②ステンレス用の刃物は合わない

③刃物コーティングはTICNが良い

④2D位から刃物が溶ける

⑤フラットドリルはバリが出ずらい

①具体的に言うとAD-2D(超鋼)よりVPH-GDSの方が良い

症状としてはバリがでる

CRBH4513などのM5加工の下穴加工でいうと

AD-2Dはワーク加工数50ケ(2.3ケでもなる)を境に刃先がこぼれはじめバリとなる

VPH-GDSはワーク数150ケで交換となっているが、200ケ行けるかどうかである。

②EX-SUS-GDS SUSと間に付くものは折れる(スッテップ加工しても折れた)

ドリルの芯厚とかねじれ角が怪しいと思っているがよくわからない

③TICNコーティングが良い

TICNコーティングとはTIN+Cのコーティング

TINとは、良く見る金色のコーティング(注意PV720,710は違うよあれもTICN)

一般的に始めはTINコーティングの刃物で加工を進める

相性が悪いと感じたら次に試すのがTICNと言われている

各メーカーでTICNと言わずV(TICN+V)、Z(TICN+~)とか言ってる。

2係だと再コーティングをグリーンツールに頼んでいる今の所問題ない。

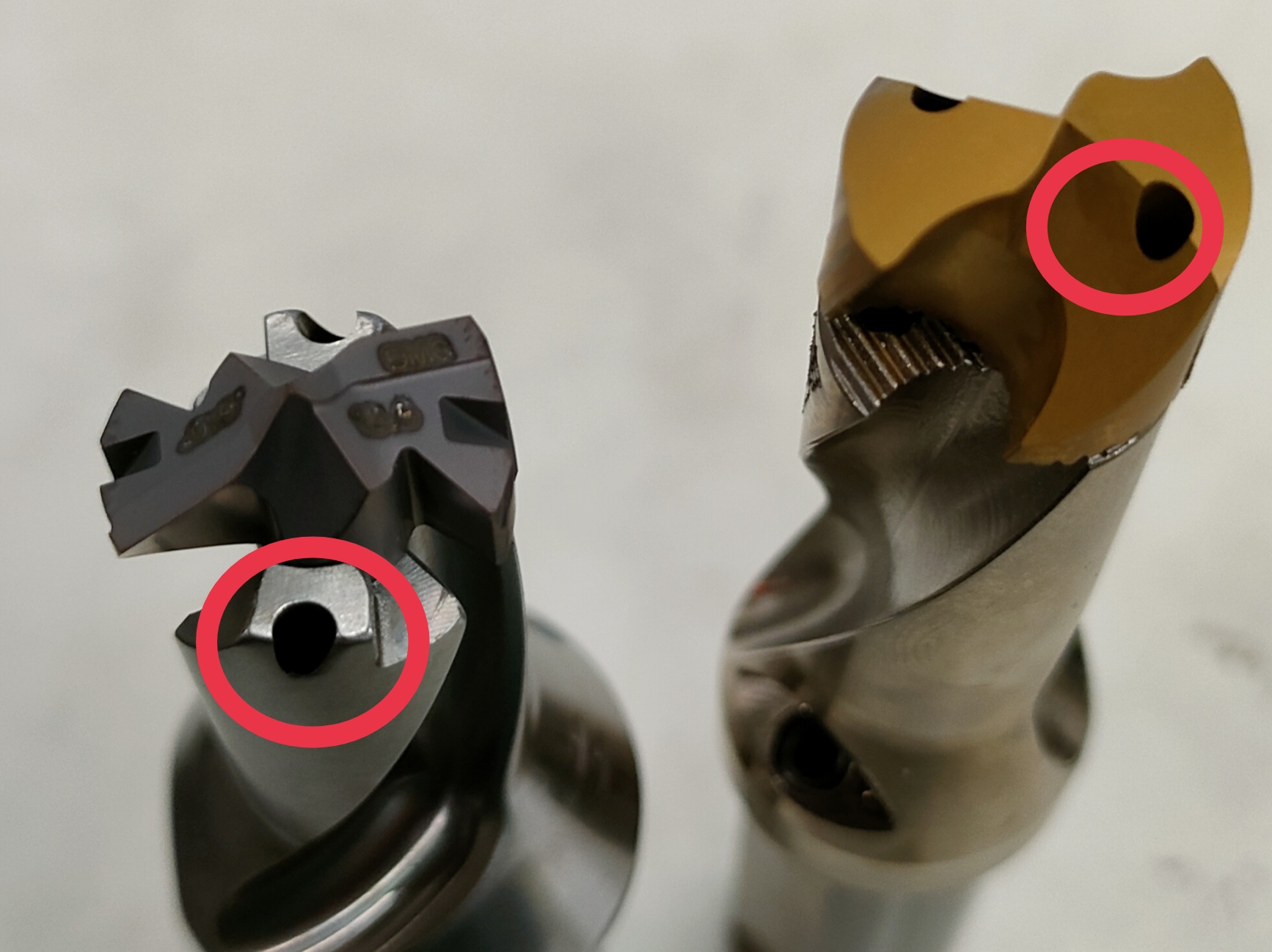

④Uドリルで貫通穴開ける時に良くなる(ドリルが溶ける)。

2Dの深穴と言わないくらいからノンステップだと溶ける事がある

多分だけどSUJ2の使用上焼きを入れて使いたい特性が悪さをするのだと思う。

ノンステップだと刃先に切削油が当たらず加工面に熱が貯まる、

するとどんどん加工面が硬くなっていきドリルが負けて溶けていく

たまに条件が合って上手く行くことも有るが8割がた上手くいかない。

対策①ステップ加工に切り替えた方が良いときが多い

対策②クーラント穴が加工面に出来るだけ近いものを選ぶ

右の金色の様に加工面に当たるものが良い

左はキリコの排出が良いが加工面の冷却性が悪い

RF16-14Bだと左は2500穴右は5000穴と寿命に差が出る

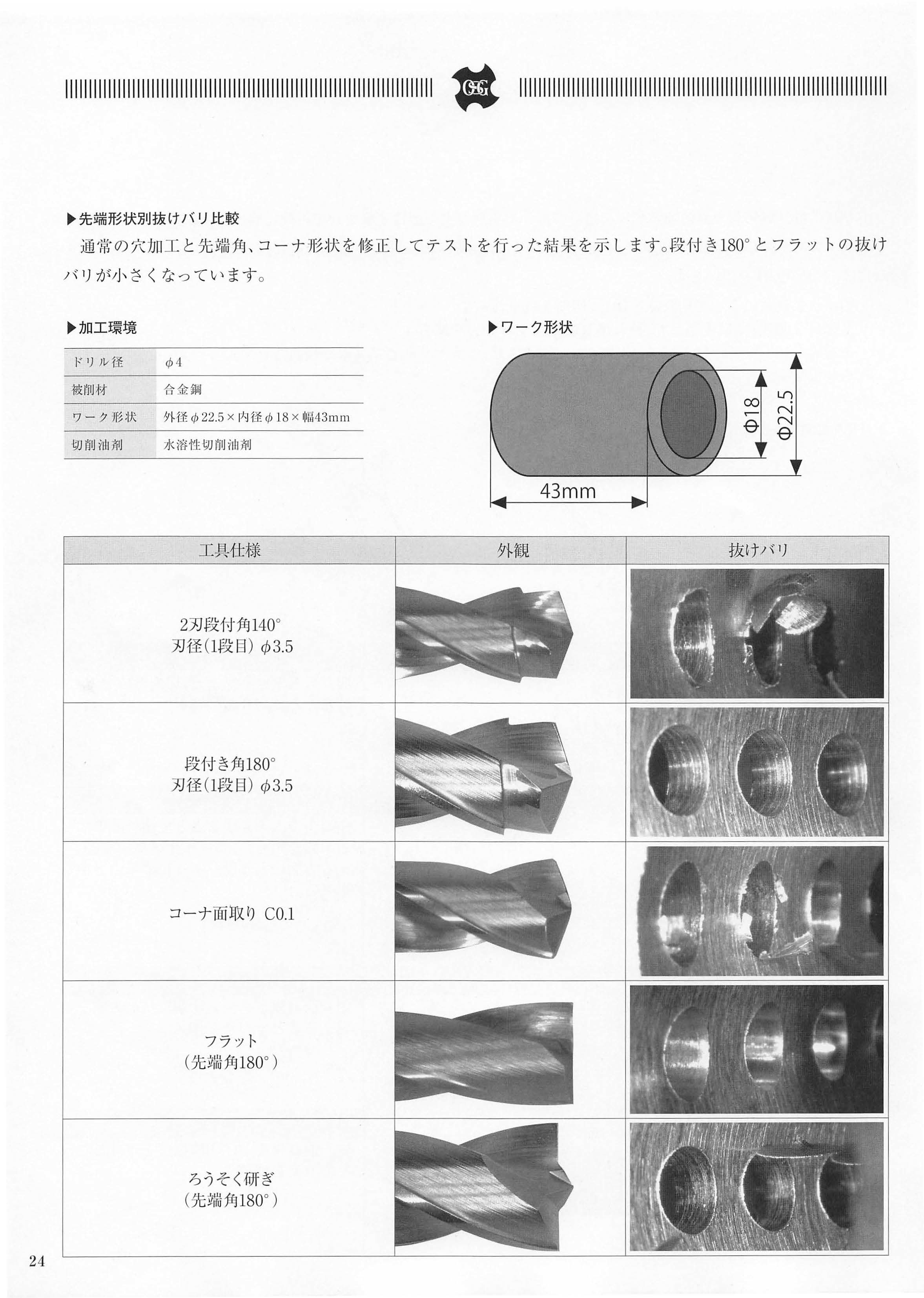

⑤下の写真の様にフラットドリルがバリが出ずらい

しかしバリは出る

対策①ADF-2D(フラット)+EX-GDS(通常)を同じ所を加工するようにする

φ4ならADFφ4、EXφ4の同径で同じ所を加工する

すると下の図の段付きドリルのような効果がでる

以上で終わります。

No responses yet