#旋盤 #ドリル #中級

旋盤で使用するドリルの選び方を説明します。旋削ドリル加工とも言います。

ボール盤、マシニングセンタと大きく違うのは、工具が回転するのではなく、材料が回転する事です。

今日のテーマ:旋盤ドリル加工の工具選定の理解する。

今回も第一製造で使用している鋼、鉄に特化した内容としました。

これも読めば、第一製造で使用すべきドリルが理解できます!

#中級要素のため前提を合わせる必要があります。

そもそも、ドリルの目的は「穴を開ける」事です。

前提1,材料は無垢材

材料をパイプ材にしてしまえば、必要ありません。⇒重要な考え方

前提2,品質を確保したうえでなるべく早く開ける必要がある。⇒穴を開けるという加工はQ,C,Dの3点から考えると、値段を考えなければドリル工具はホームセンターにあるような、ハイスドリルを使用しても穴あけは可能です。

前提3,コストロジックの基本を理解する。⇒超硬はハイスより値段が高いが加工条件は超硬の方が早い。

超硬スローアウェイのチップは安い(500~1000円)が、一体型の超硬ドリルは径が大きくなると値段が上がり、Φ16程度以上になると1本50,000円以上する。

前提4,スローアウェイの工具に使用される鋼の「ドリル母材」は成形が一体型の超硬工具、ハイス工具に比べて成形が簡単。

といった認識をある程度合わせてから次の話しへ進みます。

特に3、4の項目は、工具の基本を理解していないと解りづらいため、質問をもらえればと思います。

では、ドリルをどのように選べばよいのでしょうか?

必用な情報

①図面の穴の情報、図面の最小径の穴は何処か?何φか確認する。

➁開けたい穴の深さ?がどのくらいか確認する。貫通の場合は材料の長さとなる。

ドリル選定方法

・ドリルの直径をDとした時、この直径の何倍か?という事が重要な情報です。

〇〇Dと表します。1.5D、2.0D、3.0D、5D、8D、10Dといった表記でカタログに表します。

1.5Dが短いドリル。 3D~5Dが普通のドリル。 8Dがセミロングドリル 10Dからロングドリル。

上記①②の情報が 例えば①図面内径φ17.0 開けたい穴はφ16.5 深さ31(材料の長さ31㎜) だとします。

φ16.5の穴を開けるためには、φ16.5のドリルを選びます。仕上げの取り代をもっと残す場合はもっと小さいドリルとなります。長さは2Dを選びます。 計算方法 2×16.5=33.0

1.5D=1.5×16.5=24.75 短いため穴が空ききらない。

3.0D=3×16.5=49.5 加工は可能ですが、剛性が下がってしまいます。径がバラつきやすくなる。

基本はこのような基準ですが、ここから技術情報とカタログで深い部分を説明していきます。

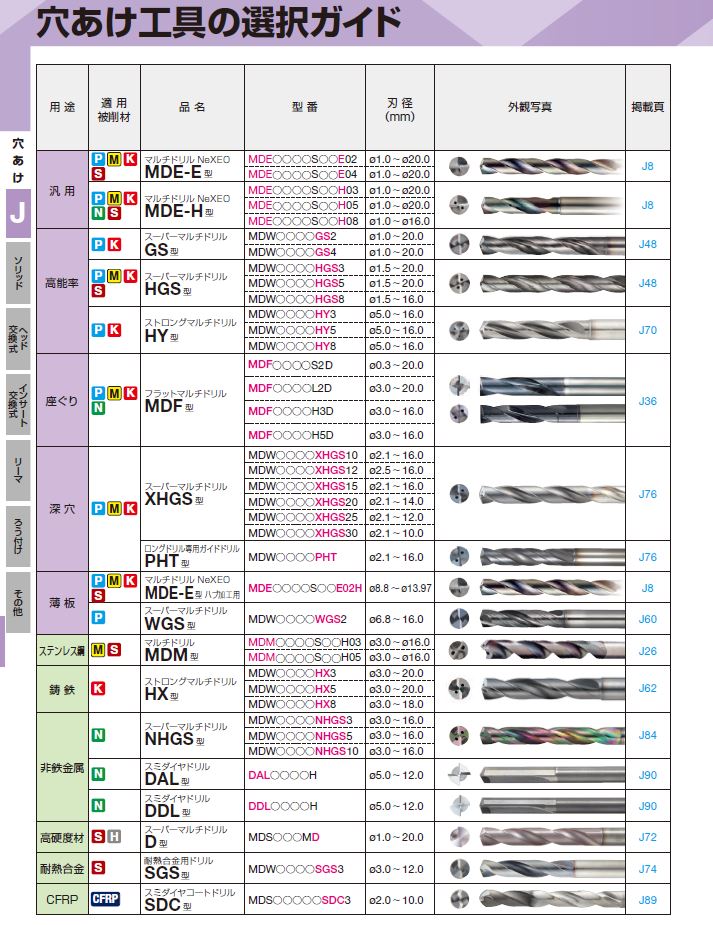

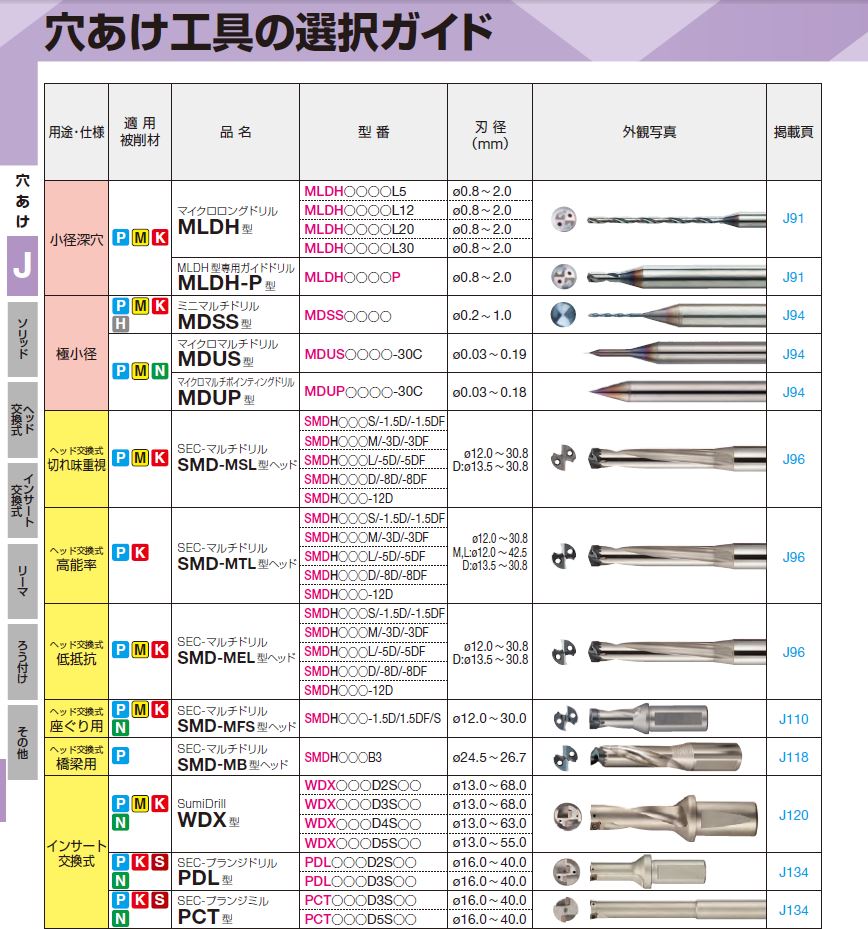

注目して欲しい部分は 「用途」と「型番」と「刃径」と「外観写真」です。※型番の数字は上の〇〇Dの〇〇を表しています。 例えば一番上の MDE〇〇〇〇S〇〇E02⇒一番最後の数値「2」が2Dの「2」です。

全体の区分け

A : φ1.0~φ20.0までは皆が見慣れている「ツイストドリル」がある。

B : 極小径はφ0.8以下 小径はφ0.8~φ2.0程度 (社内は余り使用しない)

C : 刃先交換のマルチドリルは φ12.0~φ42.5

D : 刃先交換のインサート交換式は(チップ交換式)φ13.0~φ63.0

ざっくり分けるとABCDの4種類があります。

①図面の穴の情報、図面の最小径の穴は何処か?何φか確認する。

➁開けたい穴の深さ?がどのくらいか確認する。貫通の場合は材料の長さとなる。

ABCDといったドリルが、あけたい穴①②に対してある状況です。

Aのツイストドリルが一般的ですが、ハイスは周速が遅く、コーティングハイスでも周速は上げられません。

Aの超硬ソリッドドリルは、母材が超硬で全て出来ているため太くなればなるほど、値段が高くなります。

母材が鋼なので、コストを抑えて先端だけ超硬コーティングにして効率を上げるならCのドリルが、後発の最速工具となります。

Dは径が大きい場合に使用します。20年前ほど前から有りチップ交換のみなので、コストメリットが有りますが、送りがCの半分くらいまでしか上げられません。 違うメリットとしてはX軸上に外刃があるため、若干補正が入力可能で、直径値をコントロールできます。

ここまでがドリルの一般的な知識となります。

旋削ドリルのポイント

1,ホルダーの芯出しを行う。

2,ホルダーの進捗(Z方向のまっすぐ)を0.01以下にする。

3,内部給油を使用する。

4,食いつき時に送りを下げる。先端が振られる。

5,極力短いドリルをしようする。

この5つを行う事で、加工面も粗さの確保できた穴があけられます。

1,2はセット時のポイントとなります。

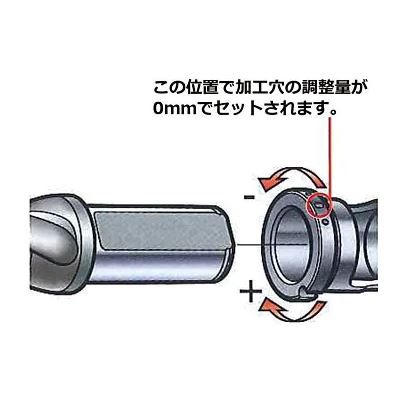

1,タレット式の刃物台の場合はまずズレが0.1以上発生しているようであれば、メーカーによる心出しを行い、調整可能な「偏心スリーブ」を使用する。

2,ホルダーとスリーブ、ドリル先端までの進捗を測定してだします。上の1とセットで行います。

3,4,5,は当たり前の様ですが、どれも重要なポイントとなります。

問題

多くのドリルが存在しています。工具選定の最適解を得る方法としてまず、加工時間を知ることが刃物選定で重要な要素となります。加工時間も見積りを行うという事です。

φ15.0の深さ30mmの穴開け加工を行います。材質はSCM415材とします。

4つのドリルで比較検討を行います。

B-1 スーパーマルチドリル型番 GS型 工具代

B-2 ハイス 工具 メーカー、型番なんでも良い

C、マルチドリル型番 SMDーMTL型 工具代、チップ代

D、インサート交換式型番 WDX型 工具代、チップ代

問題1,上で紹介したB,C,Dのドリルの推奨条件で加工時間を計算してください。

問題2、工具の見積もりをして価格を確認して費用対効果を確認してください。

No responses yet