#旋盤 #工具 #初級

いつも加工している製品の外観が【悪く】なるときはどんな時か?

今日のテーマ:外観が変わった時の考えられる原因と対応を理解する。

今回も第一製造に特化した内容で説明します。

そもそも、外観が悪いとは金属切削ではどのような状況でしょうか?

1,キズ、ダコン等がある

2,粗さがNGとなる

3,見た目がいつもと違う

まず、上記の3つで考えます。

1,キズ、ダコン等がある。

これは読んで字のごとく、キズやダコンを「付けた」と考えます。

完成した製品に何らかの力、物理的な接触により、キズが付いたと考えます。

現場ではキズが加工の過程のどこで付いたかを調べることが重要となります。

例えば、M字ブランクの内径にダコンが付いたとします。考えられる内径との接触はどこか?と考えます。

内径であれば、ほとんどの場合第2工程(外ミゾ)のチャック時に爪と製品の間に切粉が挟まり発生します。

外径であれば、SP、MD、MWの場合外径を掴んでいるすべてのローダー爪、1チャック、2チャックを疑います。

更に、払い出し後の巾測定器に接触したり、払い出しのトレーの他の製品といの接触、NG払い出しの製品との接触

といった「どこか」で発生します。この、「どこか」を突き止めることが重要です。

違う所に対策をとっても、腕が折れているのに、足にメスをいれるような手術となってしまいます。

必ず、「どこか」でついたのか場所、位置、力、硬さ等を良く観察してください。

2,粗さがNGとなる。

次に粗さがNGとなる場合はどのようなケースが有るでしょうか?

※今回粗さの詳しい説明はしません。

粗さとは表面のきれいさ、おうとつ、うねり を数値化した表面の粗さです。

M字ブランクでは、端面に1.6a、3.2aといった数値があり、数が少ない程粗さが良いという状況になります。

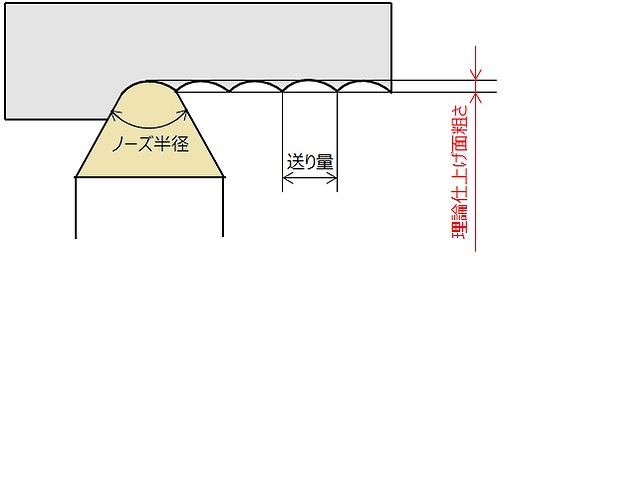

この粗さを決める要素は①チップのノーズR、②加工の送り(プログラムのF)、③回転数(プログラムのS)となります。

この要素を決めるのは全て、「削る材料が何か?」で決まります。イメージ出来ない方は #材料から考えましょう1回目、2回目を読んでください。

簡単に言うと①のチップのノーズRが大きくて、②の加工の送りが小さい(1回転当たりの進む量)のであれば、粗さは良くなります。

基本的には上の①②で決まります。では③の回転数はどのような影響が有るのでしょうか?

製品が「白く」なっている所をを見たことが有りますか?

回転数は表面を「きれい」にするのに効果があります。

インターネットより抜粋

③の回転数で比較すると、3000~2000までは、銀色に見えると思います。これが鉄を切削した良い表面です。

上記の600rpmくらいから、「白く」なっています。現場では、「白っちゃける」といい、粗さが悪くなります。

これは、材料に対しての回転数=周速度が遅いため、材料の表面を「こすっている」状況です。

回転数は適正より遅くなるとこの白くなる現象は起きます。

これ以外に起きる可能性がある状況を記載します、。

④取り代が少ない。

「こすっている」状況は、送り(プログラムのF)を極端に下げた時に取り代が少なく起きる可能性があります。

例:送りFを0.05以下に下げる。

「こすっている」状況は取り代が非常に少ない状態で同じ場所を削った時にも起きる可能性があります。

例:仕上げの取り代(0.02以下程度)でもう一度同じ部分を削ると、表面をこすってしまい

白くなる可能性があります。⇒段取時に注意が必要です。

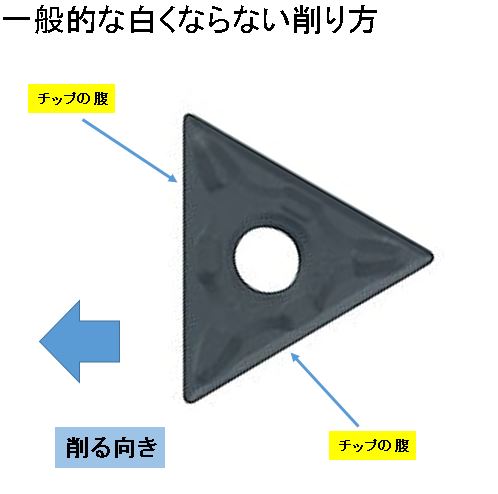

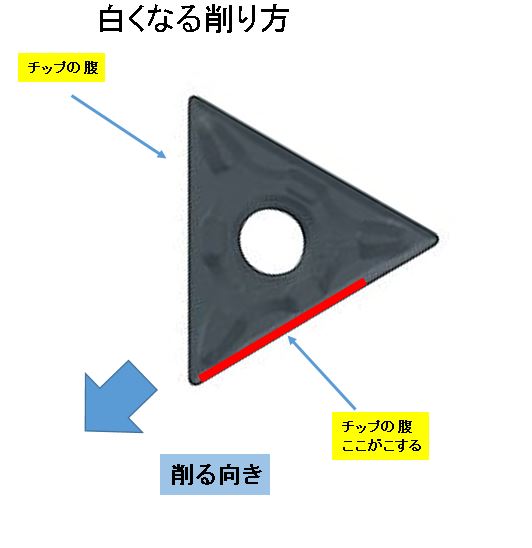

「こすっている」状況はチップの腹で削った時にも発生します。

チップの腹とは、チップの角度の方向に削った場合の事をいいます。

解りずらいですが、M字ブランクを25度や17.5度で削ると考えると重要な要素です。

この削る方向により腹の部分の取り代が少なくなり、「白く」なることで、粗さがNGとなる場合があります。

M字ブランクの図面角度、チップの角度に隙間が無いとこのチップの腹がこする事象が発生します。

⑤チップが欠ける

粗さがNGとなる場合のもう1つは、チップが欠けたまたは、摩耗をして寿命となった時です。

欠けはノーズRが丸くなくなるため粗さが悪くなります。

摩耗の場合もチップの丸い部分が製品接触により平らになり、一時的には粗さが良くなりますが、その後に

平になり過ぎると、④の取り代が無く「こすっている」状況となります。

3,見た目がいつもと違う

これはいつもと違う「異常」という事です。

何かいつもと違うと感じたら、必ず班長や検査へ報告をお願いします。

過去の事例

・材料が間違っていた!⇒出荷されてしまうと大問題です。客先取引停止となります。

・切削油が劣化、濃度、粘度が上がっていた。

・工具が指示書と違う物が付いていた。

・切削油が刃先に当たっていなかった。

・材料の熱処理が間違っていた。⇒出荷されてしまうと大問題です。客先取引停止となります。

・材料はあっているが、硬さが違う。材料規格の範囲内でもたまに発生。

※他にもいろいろな可能性で見た目が変わる可能性があります。

何かいつもと違うと感じたら、必ず班長や検査へ報告をお願いします。

外観は品質です。

あなたの購入した車にキズ品が入っていたらどうですか?

見える部分の場合はボディーにキズがあるような物です。

粗さは、図面の特性となります。

問題

①理論仕上げ面粗さを計算してください。

周速度S200 送りF0.2 ノーズR0.8

➁理論仕上げ面粗さを計算してください。

周速度S200 送りF0.15 ノーズR0.4

③理論仕上げ面粗さを計算してください。

周速度S200 送りF0.1 ノーズR0.2

④内径ダコン対策を何か2つ挙げてください。

One response

なるほど!

表面が白くなる理由の1つは刃先が同じ箇所を削ってしまっているからなんですね。

全くのど素人なんですごい勉強になります!

ありがとうございます‼️